Principais caracteristicas dos materiais poliméricos resumo

Principais caracteristicas dos materiais poliméricos resumo

Ajude-nos a deixar-nos saber Larapedia.com relatou a um amigo / amiga ou relatar nosso site fórum sobre seu blog ou bookmarks sociais como o Facebook eTwitter, graças

Los siguientes textos son propiedad de sus respectivos autores y les damos las gracias por la oportunidad que nos brindan para presentar gratis a estudiantes, profesores y usuarios de la Web para sus textos ilustrativos con fines educativos y científicos.

La información en la medicina y la salud en este sitio es de carácter general y para propósitos informativos solamente y por lo tanto no puede sustituir en ningún caso el consejo de un médico (o una persona legalmente autorizada para la profesión).

Principais caracteristicas dos materiais poliméricos resumo

RESUMO PARA PS DE MATERIAIS POLIMÉRICOS

- INTRODUÇÃO

- Grau de polimerização (DP): Representa o número de meros na cadeia polimérica.

- Classificação quanto à estrutura química:

- Número de diferentes meros.

- Homopolímeros: A-A-A-A-A-A-A-A-A-A

- Copolímeros aleatórios ou estatísticos: A-A-B-A-A-A-B-B-B-A-B-A-A-B-B-A

- Copolímeros alternados: A-B-A-B-A-B-A-B-A-B

- Copolímeros em blocos: A-A-A-A-B-B-B-A-A-B-B-B

- Copolímeros enxertados: Tipo cadeia A com ramificações B

- Estrutura química.

- Cadeias carbônicas

- Cadeias heterogêneas

- Forma da cadeia polimérica.

- Cadeias lineares

- Cadeias ramificadas

- Cadeias com ligações cruzadas

- Classes de polímeros:

- Termoplásticos: Amolecidos por aquecimento e endurecidos por resfriamento.

- Termofixos: Possuem ligações covalentes, aquecimento só pode dar formato uma vez.

- Elastômeros: Algumas ligações cruzadas, grande deformação em temperatura ambiente.

- Fibras: Orientadas em sentido paralelo. Deve respeitar L/D > 100.

- Plásticos: Normalmente vistos, baratos e de uso em grande escala.

- Plásticos de engenharia: Substituem materiais como madeira e metais.

- Tipos de polimerização:

- Polimerização por adição:

- Não perde massa

- Possuem cadeias carbônicas

- Peso total do polímero = peso do monômetro acrescentado

- Polimerização por condensação:

- Originam-se da reação de dois grupos funcionais

- Elimina-se a molécula de baixo peso molecular (água, amônia, etc.)

- POLIMERIZAÇÃO

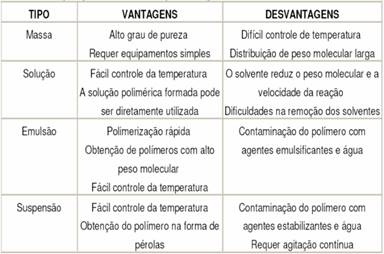

- Técnicas de polimerização:

- Polimerização em massa (bulk): Método mais simples, sem solvente, só iniciador e monômetro.

- Polimerização em solução: Dissolve monômetro no solvente. Usa-se iniciador.

- Polimerização em emulsão: Monômero + solvente + iniciador + emulsificante. Diferencia da solução pois o monômero não dissolve. Emulsificante estabiliza polímero. Solvente mais usado é água.

Polimerização em fase gasosa: 2 monômetros gasosos se encontram em pressões até 30 atm. Usamos monômeros gasosos e catalisador sólido. O polímero se transforma na superfície do catalisador. Gases inertes podem ser adicionados para controle de concentração de reagentes.

Polimerização em fase gasosa: 2 monômetros gasosos se encontram em pressões até 30 atm. Usamos monômeros gasosos e catalisador sólido. O polímero se transforma na superfície do catalisador. Gases inertes podem ser adicionados para controle de concentração de reagentes.- Polimerização em suspensão: Polimerização por pérolas. Polimerização homogênea, monômetro e iniciador são insolúveis. Variável importante: velocidade de agitação empregada. São adicionados surfactantes, que auxilia na suspensão do polímero sem formar pérolas.

Além destas técnicas, pode haver produção por polimerização interfacial (nylon).

- Polímero ocorre na interface de dois solventes que não se misturam, tendo monômetros diferentes em cada fase.

- É retirado logo a fim de facilitar a polimerização.

- Método restrito a poucas polimerizações, devido as condições reacionais

- Fontes de matéria primas:

- Petróleo

- Carvão mineral ou hulha

- Produtos naturais: celulose, borracha natural

- Peso molecular: Pela grande quantidade de monômetros usados na polimerização, temos um peso molecular calculado pela média.

- Mn – Peso molecular médio numérico à Peso total / numero total de moléculas

- Mw – Peso molecular ponderal àpeso das moléculas x peso do polímero / peso total

- Polidispersidade: Z = Mw / Mn

- Propriedades do polímero dependem do peso molecular, mesmo estrutura química sendo igual.

- Polímero amorfo: Cadeias em estado desorganizado e sem ponto de derretimento fixo.

- Polímero cristalino: Cadeias em estado organizado, com ponto fixo de derretimento.

- Polímero semi-cristalino: Estado intermediário, definido pelo grau de cristalinidade do polímero.

- Quanto maior o grau de cristalinidade, maior organização das cadeiras.

- A natureza química da cadeia é o principal fator que influencia no grau de cristalinidade.

- Cadeias de baixo peso molecular favorecem maior cristalinidade.

- Polímeros capazes de formar ligações intermoleculares favorecem maior grau de cristalinidade.

- Homopolímeros têm mais condições de formar estrutura cristalina que copolímeros randômicos.

- CRISTALINIDADE

- Cristalinidade: O polímero varia entre amorfo e 95% cristalino.

- Grau de cristalinidade: % em peso.

- Velocidade do resfriamento do material injetado pode mudar o grau de cristalinidade do polímero.

- Quanto mais densidade, resistência à tração e rigidez, maior o grau de cristalinidade.

- Quanto mais tenacidade, transparência, solubilidade e permeabilidade, menor o grau de cristalinidade.

- Temperaturas de transição:

- Vítrea (Tg): Abaixo de Tg, polímero é duro, rígido, quebradiço. Tg muda o módulo de elasticidade, coeficiente de expansão, índice de refração e calor específico.

- De fusão cristalina (Tm): Depois de Tm, desaparece as regiões cristalinas e o polímero passa de borrachoso para viscoso. Só ocorre em polímeros cristalinos. Mudam volume especifico e entalpia.

- De cristalização (Tc): Durante o resfriamento, passando por Tc, forma-se estrutura cristalina. Pode ser isotérmica (rápido) ou dinâmica (continuamente).

- Polimeros 100% amorfos possuem apenas Tg.

- Rigidez: Presença de grupamentos rígidos aumenta rigidez, aumentando Tg e Tm.

- Polaridade: Grupos polares tendem a aproximar as cadeiras com mais força, aumentando Tg e Tm.

- Grupo lateral: Grupos laterais aumentam Tg e Tm, e dificulta cristalização.

- Copolimerização:

- Em polímeros alternados e aleatórios, o Tg se situa entre os Tg de cada homopolímero.

- Tm normalmente cai com acréscimo de um segundo componente.

- Geralmente copolímeros inibem cristalização, excluindo Tm.

- Copolímeros em bloco e grafitizados têm Tg e Tm observados individualmente.

- Massa Molecular: Aumento da massa molecular, na prática, tende a reduzir Tg.

- Ramificações: A presença delas reduz Tg.

- Polímero que tenha presença de líquidos plastificados reduz drasticamente Tg.

- ADITIVOS

- Aditivos são acrescentados a fim de melhorar as características dos plásticos.

- Modificadores de impacto

- Antioxidantes: Fosfitos, tioesteres, sais, amino-fenóis com aldeídos, cetonas, etc...

- Retardantes de chama: Compostos clorados ou bromados, tri-hidreto de alumínio, trioxido de antimônio, fosfatos orgânicos, ésteres do acido fosfórico...

- Lubrificantes: Melhora processamento dos plásticos. Ésteres, álcoois, amidas, ácidos graxos, estearatos metálicos, ceras, polietilenos, óleos minerais, silicones hidrocarbonetos halogenados.

Não devem:

- Modificar propriedades

- Ser voláteis na temperatura de processamento

- Afetar estabilidade a luz

- Migrar para superfície durante processamento

- Causar descoramento ou degradação

- Estabilizadores: Ajudam na degradação induzida pela luz ultravioleta ou pelo calor.

- Luz ultravioleta: Aditivo absorve energia, evitando quebra das ligações do polímero.

- Térmico: Principalmente no PVC, que quando aquecido libera cloreto de hidrogênio. O aditivo absorve e neutraliza este cloreto, evitando a degradação do polímero.

- Cargas: Otimiza propriedades a custo mínimo.

- Cargas de reforço: Melhora resistência mecânica (negro fumo ou fibras)

- Cargas diluentes ou inertes: Visam diminuir custo (serragem ou talco).

- Plastificantes: Não voláteis, de alto ponto de fusão e baixo peso molecular. Funções:

- Diminuir a temperatura de processamento abaixo da temperatura de degradação

- Modificar propriedades (flexibilidade)

- Alterar propriedades do processamento

- Corantes: Modificam as cores. Se dividem em pigmentos e corantes.

- Corantes: Solúveis em água e óleo, cor intensa e brilho, baixa resistência ao calor e elevada tendência à migração. Geralmente usados em plásticos rígidos e transparentes.

- Pigmentos: Insolúveis, intensamente coloridos e sem afinidade pelos materiais que os usarem.

- Orgânicos: Solubilidade, alta absorção de óleo e plastificantes, excelentes propriedades elétricas, variedades de cores, resistência à luz e calor

- Inorgânicos: Superiores aos orgânicos, estáveis à luz e calor, boa opacidade, limitada faixa de coloração e podem ser usados para esconder defeitos de fabricação.

- Agentes de cura (vulcanização): Usado para realizar cura de alguns termorrígidos e elastômeros. É essencial para os elastômeros adquirirem propriedades elásticas. Enxofre é o agente mais comum.

- Agentes de expansão (esponjamento): Aditivos para polímeros como isopor ou espuma. Expansão do aditivo ocorre devido à formação de gás quando o aditivo é aquecido.

- Agentes antiestáticos: Impedem criação ou armazenamento de cargas estáticas em termoplásticos. durante longo tempo.

- RECICLAGEM

- São separados em sem separação de resinas e com separação de resinas.

- Sem separação: Mistureba. Altos investimentos e restrição à peças com espessura grande.

- Trituração, lavagem, secagem, armazenamento, aglutinação, transformação em novos produtos.

- Com separação: Separamos os polímeros antes.

- Separação, identificação, trituração, lavagem, secagem, aglutinação, extrusão, granulação, transformação em novos produtos.

- Melhor jeito de separar é pela densidade.

- Problemas:

- Só termoplásticos são recicláveis. Termofixos sofrem carbonização sem derreter.

- Alguns polímeros devem ser separados na hora de refundir, pois são incompatíveis.

- Há perdas, pois durante o derretimento alguns plásticos se oxidam.

- Deve ser planejado: Viabilidade executiva, econômica, ecológica e social.

- Processos de reciclagem:

- Primária: reaproveitamento de rebarbas, sobras e peças defeituosas na própria empresa.

- Secundária: Reciclagem “normal”, em coleta seletiva.

- Terciária: Transformar polímeros em monômeros ou outros produtos químicos.

- Quaternária: Queima do polímero para recursos energéticos. Problema de poluição.

- Fatores que tornam a reciclagem economicamente viável:

- Custo de separação e coleta, quantidade de material, condições de limpeza, proximidade da fonte geradora, custo de processamento do polímero, características e aplicações do produto resultante e demanda do mercado para o material reciclado.

- MOLDAGEM POR INJEÇÃO:

- Consiste no amolecimento do material em um cilindro aquecido, que depois é injetado com alta pressão em um molde com temperatura menor, onde endurece e ganha a forma da peça.

- Peça é expelida por pinos ejetores, ar comprimido, prato de arranque, etc..

- Processo cíclico: Dosagem, fusão, injeção, resfriamento e extração.

- 4 tipos de prensas de injeção: Manual, hidráulica, pneumática e de potência (manivela e mola).

- Existem máquinas horizontais (mais usadas) e verticais.

- Dois componentes principais: Unidade de injeção (funde/entrega) e de fixação (abre/fecha o molde).

- Pode haver dispositivo de dosagem do material, fornecendo quantidades exatas.

- Cilindro ejetor pode ser de pistão ou de rosca.

- Máquinas de êmbolo podem possuir um cilindro de pré-aquecimento da rosca, acelerando o processo.

- Máquinas com pré-classificação de rosca proporcionam melhores resultados e maior dispersão de pigmentos misturados a seco.

- Partes da máquina: Tremonha (dosagem), cilindro de aquecimento, êmbolo/parafuso, molde, sistema de pressão (correta solidificação) e sistema de controle (sequencia correta do processo).

- Variáveis do processo:

- Pressão de injeção: Varia conforme molde e máquina. Excesso de pressão faz com que vaze material pelas juntas. Usar o mínimo para conseguir peças sem defeitos.

- Temperatura do cilindro: A plastificação correta do material depende da correta temperatura do cilindro e também do tempo e duração que o material é aquecido.

- Tempo de ciclo: Deve ser o mínimo por motivos econômicos, mas respeitar os limites de resfriamento e velocidade de injeção (depende da viscosidade do material), evitando defeitos.

- Temperatura do molde: Constante abaixo do ponto de amolecimento do material, geralmente obtido por circulação de fluidos em canais no molde.

- Variáveis do desempenho do molde: Número de cavidades, peso do material, ciclo de moldagem, força de fechamento do molde, abertura do molde, alimentação, resfriamento, aquecimento, contração do plástico.

- Características dos moldes de duas placas:

- Cavidade: geometria da peça, mas ligeiramente maior, permitindo contrações.

- Sistema de distribuição: Canais de alimentação, canais de distribuição e ataques.

- Sistema de ejeção: Pinos de ejeção (parte móvel do molde).

- Sistema de arrefecimento: Bomba que faz circular água para retirada de calor da peça.

- Saídas de ar.

- Problemas e defeito:

- Linhas de soldadura: Ocorrem quando há mais de um ponto de injeção ou o plástico contorna um obstáculo e volta a se juntar.

- Chupados: Ocorrem quando a secção da peça é muito espessa, devido a retenção de calor, forças de contração e mudança de densidade (cristalização).

- Concentração de tensões nos canos: Pode haver rupturas.

- Queimaduras: Pode ocorrer pela elevada temperatura ou saída rápida do ar.

- Distorções: Depende da localização do ponto de injeção.

- Contrações: Parâmetros que diminuem as contrações – Adição de aditivos, aumento da pressão de injeção, aumento do tempo de compactação e altas temperaturas do molde. Polímeros cristalinos sofrem mais que amorfos. Polímeros têm altos coeficientes de expansão térmica, tendo contrações elevadas no molde.

- Para injeção em termorrígidos: Temperatura do cilindro deve ser menor, molde deve ser aquecido para o processo de cura, boa ventilação nas cavidades do molde e cura consome muito tempo do ciclo.

- SCORIM: Injeção com controle da morfologia. Processo divide o material fundido por 2 canais de injeção. Melhora as características das linhas de soldadura.

- Co-injeção: Pele + interior. A pele é injetada primeiro e o polímero interior, procurando o centro quente, é injetado depois. Os dois materiais deve ser compatíveis. Podemos injetar/re-injetar alternadamente dois polímeros resultando em multicamadas.

- Injeção assistida por gás: Fecha o molde, injeta polímero, injeta gás, manutenção da pressão do gás durante a solidificação, reduz a pressão e abre o molde. Cuidado básico: correta quantidade de material.

- Vantagens da moldagem por injeção:

- Peças de qualidade em velocidade de produção alta.

- Em nível de produção, custos de fabricação baixos.

- Bom acabamento superficial.

- Pode ser automatizado.

- Pode produzir formas complicadas.

- Desvantagens da moldagem por injeção:

- Custo de equipamento muito caro (matrizes).

- Deve ser rigorosamente controlado, para obter produtos de qualidade.

- MOLDAGEM POR EXTRUSÃO:

- Processo de transformação para termoplásticos.

- Material é plastificado por um conjunto cilindro aquecido e com uma rosca dentro.

- A máquina é alimentada pela tremonha, na traseira. O material é transportado pela rotação da rosca.

- As resinas são fundidas pela parede aquecida do cilindro e pelo calor do cisalhamento.

- Exemplos: Filmes, ráfia, monofilamentos, chapas, lâminas, tubos, perfis, revestimentos, fios e cabos.

- Motor e caixa redução:

- Rosca é movida por motor elétrico de 220, 380 ou 440 volts.

- Potência de 1 a 2 cv para extrudar 2,3 a 4,5 kg/h. De 10 a 20 cv para extrudar 23 a 45 kg/h.

- Normalmente se usa um motor com 30% a mais da potência máxima da máquina.

- Velocidade comum dos motores é de 1750 rpm e das roscas de 20 a 200 rpm, assim torna-se obrigatório o uso de reduções.

- Caixas redutoras requerem manutenção, como troca de óleo. A redução da velocidade é efetuada através de polias e correias, unindo motor e caixa redutora.

- A redução mais comum é na razão de 8:1, ficando na faixa de 20 a 160 rpm.

- Para mudar a velocidade do processo, deve-se conhecer as propriedades do polímero e a potencia do motor usado.

- Acionamento:

- Eletromagnético: Usa motor de corrente alternada, velocidade constante e acoplamento magnético. Ajuste de velocidade é feito no ajuste do campo magnético do acoplamento. Tem desvantagem por alto consumo e alto ruído, mas é mais barato

- Corrente Contínua: Motor de corrente contínua. Requer maior espaço para instalação, tem menos consumo de energia elétrica, eficiente em baixas velocidades e tem sistema próprio para controle de velocidades. Custo é maior.

- Conjunto cilindro-rosca são feitos de aço especial de alta resistência física à ação da força de cisalhamento e temperatura impostas pelo aquecimento do cilindro. Além disso, resistência química a abrasão do polímero ou aditivos.

- O calor da extrusora geralmente é conseguido por resistências elétricas

- O controle da temperatura é feito por termopares espalhados pelo cilindro.

- Na secção dianteira do cilindro, é instalada uma placa perfura com várias telas, com objetivo de filtrar contaminantes da resina para a matriz e criar uma contrapressão no fluxo, melhorando a plastificação e a homogeneização do polímero.

- Capacidade máxima produtiva da extrusora tem estas variáveis:

- Diâmetro, comprimento e rotação da rosca.

- Rotação da rosca.

- Motor e redutor.

- Profundidade do canal da rosca na zona de alimentação e dosificação.

- O cilindro, também chamado de barril ou canhão, é fabricado de aços especiais que resistam a ação corrosiva e abrasiva das resinas termoplásticas. Devem ser construídos com resistência para:

- Permitir acoplamento sem flexão, em função do peso elevado das matrizes na extremidade.

- Suportar pressões exercidas pelas resinas processadas.

- Suportar a contrapressão gerada pelo conjunto placa-filtro e telas.

- Carenagem para isolamento térmico é instalada em volta do cilindro para reduzir perdas térmicas.

- Relação comprimento e diâmetro é definida pela distância entre alimentação e placa-filtro.

- Geralmente usa-se 15:1 a 30:1. Maiores relações proporcionam melhor plastificação da resina.

- Menores relações são utilizadas em extrusora adiabáticas.

- Sistema de aquecimento do cilindro:

- Resistências elétricas em forma de banda ou braçadeira que se abraçam no cilindro.

- Estas formas fazem regiões uniformes de aquecimento. Dimensões variam em cada caso.

- O sistema de aquecimento e resfriamento é importante para manter a temperatura uniforme, retirando calor gerado pelo trabalho mecânico do processo.

- Pode ser usado resistência elétrica (baixo custo, fácil limpeza e manutenção e abrange grande faixa de temperatura) ou óleo e vapor (circulados em camisas os serpentinas helicoidais. Tem alto custo de instalação e manutenção. Pouco usado na prática).

- Sistema de resfriamento do cilindro:

- Importante que seja rápido e eficiente.

- Pode ser resfriamento por ar, com ventoinhas independentes (mais usado).

- Por líquido, utilizando água em sistemas abertos ou fechados. Mais os abertos pois não perde água (sistema não muito usado).

- Independente do sistema de refrigeração, o cilindro tem uma região de resfriamento na zona de alimentação, pois deve se manter a temperatura abaixo do ponto de fusão da resina.

- Rosca:

- Função: transportar, fundir gradativamente e homogeneizar a resina, através de compressão.

- O aço para rosca deve ser especial, como o 8550. Outro exemplo: Xaloy.

- Tratamentos térmicos são imprescindíveis. Normalmente nitretada, cromada, etc.

- Rosca neutra: Rosca sem refrigeração

- Rosca controlada: Perfurada no sentido longitudinal, permitindo resfriamento interno.

- Rosca quadrada: Distância dos filetes igual ao diâmetro externo.

- Razão de compressão de uma rosca é a relação da altura do filete da zona de alimentação e a altura do filete da zona de dosificação.

- Existem vários tipos, mas a mais usada é a rosca de compressão e fusão crescente, que é desenhada com passo constante. Profundidade do canal maior e constante na alimentação, diminuindo suavemente ao longo da zona de compressão e mantendo-se constante novamente na zona de dosificação.

- As zonas são: Alimentação, compressão e dosificação:

- Zona de alimentação: Transportar e aquecer um pouco a resina, até a zona de compressão.

- Para transporte eficiente, a resina não deve remanescer nos canais da rosca. Material deve possuir alto grau de deslizamento com a superfície do canal.

- Deve possuir canal profundo, relativamente, pois sua finalidade é transportar.

- Baixo atrito entre ângulos e parede do cilindro, pois não deve haver fusão da resina.

- Ângulo helicoidal adequado, para intensificar transporte.

- Para otimização, deve se manter a rosca fria e o cilindro quente nessa região.

- Zona de compressão, transição ou plastificação:

- Altura do filete vai diminuindo gradativamente, provocando cisalhamento e derretimento da resina. Agora os grãos começam a aquecer e compactar com pressão gradualmente maior.

- Zona de dosificação, dosagem ou bombeamento:

- Polímero já está todo fundido.

- O filete tem pequena e constante altura.

- Sua finalidade é homogeneizar e transportar o material com pressão e vazão constantes para a matriz.

- Funil de alimentação:

- Geralmente funil normal, onde a resina é colocada manualmente e alimenta por gravidade.

- Há alimentadores automáticos, com succionador, que permitem maior controle do nível de material com rapidez e facilidade. Não há necessidade de um operador.

- Zona de alimentação deve ser isolada da área do aquecimento do cilindro, pois deve estar fria.

- Se a área do funil não tiver temperatura abaixo da temperatura de fusão do polímero, o material funde e impede os grânulos de fluir para a zona de alimentação.

- Placa-filtro e conjunto de telas:

- É um disco de aço com orifícios, geralmente de 3 a 5 mm, instalado na ponta da rosca.

- Orifícios devem ser aerodinâmicos para livre fluidez. Menor diâmetro, maior funcionalidade.

- Malhas de diferentes tamanhos. As mais abertas apoiam as mais fechadas.

- As mais abertas servem só para apoio e não para filtrar, como as fechadas.

- Tela brush heap tem trance especial. Mais cara, mas pode ser usada uma só. Facilita a troca.

- Existem troca-telas que agilizam o tempo de troca. Tipo gaveta ou fita é muito eficaz.

- Deve se cuidar na construção para não haver “pontos mortos”, que retêm e degradam o polímero, contaminando o processo ou os produtos.

- Servem para:

- Auxiliar o aumento de contrapressão da massa polimérica.

- Transformar o fluxo turbulento do extrudado em fluxo laminar.

- Segurar impurezas

- Controle de processo: Deve ter instrumentação própria, facilita operação e manutenção.

- Painel de controle simples contém: Chaves e botões de partida e parada, tacômetro para rotação da rosca, amperímetro do motor de acionamento, indicadores de temperatura, contadores, voltímetro, potenciômetros, lâmpadas indicadoras de funcionamento do processo.

- Cada zona possui um amperímetro individual.

- Pode haver equipamentos mais sofisticados: CLP e SDCD.

- Há indicadores de pressão antes das placas-filtro. São muito úteis.

- Indicadores de temperatura para controle térmico do polímero também é utilizado.

- Adaptador: Conexão do cilindro com a matriz. Desenho muda dependendo do processo. Pode ser usado um tubo reto para filmes ou cruzeta para revestimento e construção de fios e cabos.

- Como na placa-filtro, ele precisa ser projetado com aerodinâmica para dar continuidade ao fluxo sem fazer “pontos mortos”.

- Matrizes:

- Perfilados maciços:

- Muitas variedades de perfis simples e complexos podem ser fabricados por extrusão.

- A seção transversal do orifício da matriz é, geralmente, diferente do produto extrudado.

- Regra para matriz: Orifícios da matriz devem ter dimensões de 10-15% maiores que as do perfil desejado.

- A resistência devido ao atrito na passagem pelo orifício da matriz tende a ser proporcional ao comprimento da guia prismática deste orifício.

- Por Poison, a quantidade de material que escoa depende da temperatura, comprimento e viscosidade do plástico.

- Perfilados tubulares:

- Grande maioria dos extrudados apresentam seções tubulares. Exigem núcleo e mandril interno que de forma ao perfil interno.

- Normalmente resfriam-se os tubos com agua por fora e ar insuflado por dentro.

- Os tubos exigem calibragem para garantir dimensões finais.

- O controle do diâmetro externo é feito por uma matriz de calibragem resfriada a água, posicionada junto ao extrusor (tubulações maiores) ou arranjo de placas de calibragem localizadas mais a frente, em um banho de refrigeração (tubos menores).

- Se precisar de rigoroso controle de diâmetro interno, usa-se um mandril resfriado.

- Matriz de Calibragem:

- Diâmetro externo depende da matriz de calibragem, e interno pelo diâmetro do torpedo.

- Duas regras para garantir dimensões:

1) Diâmetro interno da matriz deve ser 5-10% menor que o diâmetro externo do tubo.

2) O diâmetro do torpedo deve ser tal que a área da secção do orifício seja cerca de 10% maior do que a área da secção transversal do tubo

- A porção paralela da matriz deve ser suficiente para exercer contrapressão e ajudar a dissimular as linhas de fluxo.

- Para tubos pequenos, os paralelos devem ser de 20 a 25 vezes a espessura da parede e mais para tubos maiores (50 mm ou mais). Caso não seja obedecida esta regra, as peças podem apresentar nítidas linhas de fluxo e mau desempenho sob pressão.

- Placas de calibragem:

- Normalmente utilizada para fabricação de tubos bobináveis.

- Lábios das placas devem ser pequenos e de latão para refrigeração.

- Baixa pressão no interior do tubo (0,01 a 0,02 MPa) a fim de expandi-lo.

- O tubo deve ser fechado logo após emergir das placas de calibragem, para garantir a pressão.

- É importante a calibragem e isolação térmica das placas de calibragem.

- Revestimento de Arames: O arame é introduzido e revestido por material plástico

- Com mais de um cilindro, é possível o revestimento multicor.

- Condutor passa por vários banhos e depois bobinado.

- Há o teste da faísca antes da bobinagem para teste da camada plástica.

- Velocidade linear pode chegar a 50 km/h p/ fios telefônicos.

- Extrusão de filmes:

- Processo tubular:

- O material é extrudado através de um molde anular, expandido na forma de uma bolha por um jato de ar soprado através do torpedo e resfriado por um anel externo, depois achatado por dois roletes de tração e bobinado com tensão constante.

- A velocidade de extrusão e tamanho da bolha controlam a largura e espessura do filme.

- Processo adequado para sacos plásticos.

- Processo lento, mas de baixo custo, por isso é usado.

Geralmente usa-se extrusão ascendente, mas é possível descendente ou horizontal.

- Pode ser submetido a um tratamento que ofereça boa adesividade, a fim de fazer impressões.

- Qualidade do produto depende de: Inexistência de pontos mortos, aquecimento uniforme cabeçote de extrusão com pelo menos 5 parafusos de ajustagem fina.

- Cabeçote deve ser robusto suficiente para evitar movimentação do torpedo, causada pelos esforços da extrusão.

- Anel do molde deve ser espesso, para assegurar distribuição uniforme do calor.

- As superfícies do anel do molde e da cabeça do torpedo devem ser cromadas a fim de reduzir o desgaste e o risco de danos, e promover um fluxo constante.

- Facilidade de montagem e desmontagem para facilitar manutenção.

- Processo de filmes planos:

- O filme é extrudado através de um molde fenda, passando depois por banho de água ou cilindro refrigerado altamente polido.

- Filme é estirado longitudinalmente até a espessura desejada entre o molde e a refrigeração.

- Esse processo fornece produto com ótima transparência, superior aos tubulares.

- Molde possui longa fenda que permite extrusão em altas temperaturas, garantindo um mínimo de irregularidades superficiais.

- A extrusor deve prover de um termopar imerso no material para controle da temperatura.

- Para assegurar o fluxo uniforme ao longo de todo comprimento do molde, usa-se um distribuidor simples ou duplo, que se comunica com os lábios através de um canal estreito.

- Lábios devem ter guias paralelas de 6 a 20 mm.

- Canal e lábios devem assegurar fluxo uniforme e fluidodinâmico, por isso lábios são polidos e submetidos a cromagem dura.

- Na refrigeração por cilindros de arrefecimento, circula água por dentro deles.

- A temperatura deve ser uniforme ao longo de toda superfície dos cilindros.

- Superfícies dos cilindros devem ser retificadas e polidas, para garantir contato intimo com o filme, garantindo propriedades óticas e mecânicas.

- A distância entre o bico extrusor e refrigeração deve ser mínima, para não haver contração transversal, porém um intervalo muito curto pode provocar rasgamento do filme nos lábios.

- Processo de extrusão-laminação:

- Aplicação de uma camada de polietileno sobre papel, tecido ou qualquer material flexível.

- Exemplos: Papel Kraft (embalagem de fertilizantes e produtos químicos que precisam de vedação), cartolina (caixa de leite, suco de frutas), papel alumínio (embalagem de sopas), filme de poliéster (embalagem para reter aroma do produto), tecidos (entretela de gola e outros)...

- Processo similar à produção de filmes planos, porém devem-se usar cilindros refrigerados recobertos com borracha.

- A espessura da camada de filme depende da taxa de extrusão e velocidade do substrato.

- MOLDAGEM POR SOPRO:

- Utilizado para recipientes ocos.

- Processo: expande uma pré-forma plástica com ar comprimido no interior de um molde bipartido frio.

- Pressões utilizadas para sopro é na ordem de 0,2 a 2 Mpa.

- Núcleo extrudado: Usa-se uma extrusora para a fabricação das pré-formas (núcleos).

- O núcleo é um cilindro vazado que em determinado comprimento é cortado rente à extrusora, acoplado em um mandril e levado para o sopro.

- Não usamos a capacidade máxima da extrusora, pois ciclo de sopro é demorado.

- Produto poderá apresentar variações de espessuras nas paredes laterais, principalmente quando houver variações bruscas de direção.

- Apresentam fundos espessos.

- Extrusão contínua com moldes deslizantes:

- Permite operação contínua.

- Núcleos são extrudados sequencialmente em um arranjo de válvulas em um distribuidor.

- Quando chega ao comprimento certo, o distribuidor desvia o fluxo para próximo cabeçote.

- Enquanto um molde é soprado, outro é extrudado em outro molde.

- Pode haver muitos moldes, aumentando a produção.

- Extrusão rotativa:

- Envolve uma mesa divisora horizontal, mesa horizontal continua ou mesa vertical contínua.

- A mesa divisora horizontal usa diversos moldes e 4 estações de trabalho: molde se posiciona, recebe o núcleo e gira para receber o sopro.

- As mesas continuas trabalham da mesma forma, mas com processo continuo.

- Esse processo permite altas taxas de produção, usando extrusora maiores.

- Custo inicial elevado e só pode ser compensados com grande produção.

- Núcleo injetado: Usa-se uma injetora para a fabricação das pré-formas (núcleos).

- Neste caso, utiliza-se pré-forma injetada.

- Material já é injetado em volta de um pino, que servira de mandril para o sopro.

- Com algumas restrições, podemos ter molde de injeção e sopro na mesma placa.

- Principal vantagem: Peças não precisam de acabamento posterior.

- Não existem perdas por esmagamento no fundo.

- Podem-se produzir núcleos com espessura variável, conseguindo maior controle na distribuição de material na peça soprada.

- Tem desvantagem econômica, pois necessita de molde de injeção.

- MOLDAGEM POR COMPRESSÃO:

- Molde tem duas partes: placa inferior (face inferior com cavidade) e placa superior (face de pressão).

- Placas são montadas em um prensa vertical e aquecidas até temperatura adequada de cada material.

- Com a prensa aberta, executa-se o carregamento.

- Deposita-se material em forma de pó, flocos, esferas, tabletes ou pré-formas na placa inferior.

- A prensa é acionada, executando o fechamento. A face de pressão, suavemente, começa a fechar, aumentando gradualmente a pressão no material.

- O material, amolecido pelo calor do molde, toma a forma deixada pelo vão das faces.

- Com aquecimento aumentando, a cura é acelerada e a resina começa a se solidificar.

- Há casos que há uma abertura rápida do molde, chama de respiro, para liberar voláteis.

- Passado a cura, a prensa faz a abertura do molde, possibilitando extração da peça.

- Mesmo solidificado, o material está quente e deve ser resfriado a ar até a temperatura ambiente.

- Ciclo resumido: Carrega, fecha, molda/cura, respira, molda/cura, abre, extrai.

- Processo pode ser manual, semiautomático ou automático.

- A moldagem manual é feita em pequenas produções, pois a automatização tem custo elevado e só uma alta produção compensaria o investimento.

- A automatização, mesmo parcial, justifica muitas peças iguais (repetibilidade), uniformização da qualidade e economia de mão de obra.

- No processo automático tem: Dosadores, sopradores (limpeza), extratores e dispositivos de gaveta e batente (retirar peças da zona de trabalho).

- Pode ser usado para moldagem de termoplásticos a frio, como corpos de prova para ensaios de tração.

- Alternativa para alguns produtos apenas feitos por injeção. Exemplo: Tampinha de garrafa.

- Baixa eficiência térmica, o que reduz seu uso.

- Aquecer o material pelo molde é muito mais demorado do que aquecer no canhão da injeção.

- O molde é aquecido e resfriado a cada ciclo, ao contrário da injeção que o molde é frio.

- Parâmetros na compressão: Temperatura, pressão, duração do ciclo, pré-aquecimento, pré-formas.

- Para diminuir pressão e duração do ciclo, deve ser feito investimento.

- Termofixos e elastômeros:

- Forma de pó, grânulos ou pré-forma.

- Aquecimento promove a cura.

- Peça curada pode ser retirada quente.

- Termoplásticos:

- Forma de pó, grânulos ou pré-forma.

- Aquecimento promove plastificação.

- Peça não pode ser desmoldada quente.

- Moldes:

- Positivos:

- Dosagem exata do material

- Distribui uniforme a pressão, faz produtos bem acabados (sem porosidade)

- Gás liberado pela cura permanece na peça

- Pouco usado para termofixos

- Instantâneo:

- Não requer dosagem exata

- Forma rebarba

- Usa pinos de guia

- Pressão de compressão variada no final da cura (contrações)

- Produto levemente poroso

- Semipositivos:

- Combinação dos positivos e instantâneos

- Usa excesso de material

- Produz rebarba

- Molde caro

- Usado para grande escala

- Corpo fendido:

- Usado para peças com ângulos salientes e reentrantes. Exemplo: Porta ovos

- Moldes são bipartidos

- As partes podem ser afastadas para permitir a extração da peça

- Prensas:

- Funções:

- Aplicar pressão suficiente para moldagem

- Manter a pressão durante a cura

- Abrir molde para extração da peça

- Tipos:

- Manual: Pressão de 10 a 100 toneladas

- Mecânicas: Pressão intermediária

- Hidráulicas: Até 500 toneladas (mais usada)

- Aquecimento:

- Elétrico: Mais utilizada, eficiente, melhor distribuição dos componentes, simplicidade, até 300ºC.

- Vapor: Altas pressões para atingir 180ºC, alto custo de instalação e é vantajoso para peças grandes e complexas.

- Gás, óleo e água: Aplicação limitada.

- Pré-aquecimento: Fornos a 90ºC, diminui ciclo de moldagem e cura, bom para peças grandes.

- Vantagens da moldagem por compressão:

- Menor perda de material (não tem canais de alimentação)

- Menor tensão interna

- Maior número de cavidades possíveis em um molde

- Adequado a automatização de carregamento e remoção

- Adequado a peças com paredes delgadas.

- Economia na confecção do molde (peças grandes)

- Desvantagens da moldagem por compressão:

- Moldes complexos estão sujeitos a distorções e rupturas

- Formação de rebarbas

- Dificuldade de extração, devido a alta rigidez após a cura

- Peças espessas exigem maior tempo de moldagem

- Diferença de espessura, paredes finas são sobrecuradas.

- Baixa produtividade

- MOLDAGEM POR TRANSFERÊNCIA:

- Moldagem em molde fechado.

- Desvantagens em relação à compressão:

- Movimentos mecânicos lentos

- Ciclos longos

- Dificuldade em moldar sobre insertos metálicos

- Excesso de rebarbas

- Ciclo: Carrega, transferência, moldagem/cura, respiro, moldagem/cura, abre, extrai, limpa, fecha.

- Material excedente fica preso no pistão e deve ser retirado a cada ciclo.

- Não há rebarbas.

- Não importa a forma em que é colocada no molde.

- MOLDAGEM POR TERMOFORMAÇÃO:

- Deformação de placas aquecidas.

- Conformação em moldes combinados:

- Chapa é aquecida e prensada entre um par de moldes

- Pressões entre 0,03 e 1 Mpa

- Saídas devem ser posicionadas nas partes mais profundas

- Caro, pois utiliza 2 moldes

- Deve haver refrigeração nos moldes

- Conformação por escorregamento:

- Geralmente é uma etapa de acabamento em chapas pré-moldadas

- Peça é aquecida e pressionada contra molde macho por prensa hidráulica

- Moldagem a ar comprimido:

- Chapa pressionada contra molde fêmea por ar comprimido

- Pressão de trabalho até 1 Mpa

- Permite ciclos rápidos e temperaturas menores ciclo

- Bom em detalhes e tolerância dimensional

- É usa para materiais de difícil deformabilidade

- Moldagem a vácuo:

- Processo mais barato

- Conformação em molde fêmea:

- Produção de peças rasas

- Econômico para conformação múltipla

- É limitado por causa do afinamento

- Conformação em molde macho:

- Peças com maior espessura no topo

- Melhor nitidez de detalhes do lado interno

- Conformação livre a vácuo:

- Sem moldes

- Pré-forma de processos mais complexos

- Conformação por retorno elástico:

- Utilizada em materiais borrachosos (ABS)

- Vácuo livre, posiciona o macho, próprio material se molda, pode ter vácuo no macho

- Conformação por revestimento:

- Permite embutimento profundo

- Vácuo livre, força o polímero com o macho alongando, aplica vácuo

- Moldagem a vácuo com embolo:

- Espessura das peças mais uniforme

- Igual ao molde fêmea, porém um embolo quente força o polímero antes.

- Moldagem com colchão de ar:

- Variação da técnica por revestimento, que não acontece redução de espessura

- Na hora que o molde deforma a placa, injeta-se ar entre a chapa e o molde, fazendo uma bolha

- Faz-se vácuo para eliminar a bolha e moldar o polímero.

- Aquecimento: Depende do tipo e intensidade da fonte de calor, temperatura requerida para processo e características térmicas da chapa.

- Radiação: Mais utilizado, lâmpadas de 260ºC a 630º C. Operados eletricamente. Usa-se escudo refletor atrás

- Convecção: Forno e ar quente, eficaz na distribuição uniforme do calor. Lento, mas aquece várias chapas. Para materiais de elevada resistência a quente. Pode ser usado junto com radiação.

- Condução: Placas metálicas polidas em contato com as chapas.

- Resfriamento:

- Peças são resfriadas por condução no molde e por convecção do outro lado

- Moldes são mantidos a 40ºC em geral, podendo em alguns casos ficar em 75ºC

- Moldes com conformação do fundo:

- Ampla aplicação para propagandas

- Para não ter ar no fundo, tem um anel inferior fechado por expansão radial de um anel de borracha.

- FIBRAS:

- São materiais de reforço que podem ser feixes, fios ou cordas, torcidos ou trançados.

- Fibras de vidro e carbono podem ser apresentados também como tecidos ou mantas.

- Mechas: Mechas contínuas (filamentos paralelos) ou mechas tecidas (em ziguezague). São usadas em carcaças de motores de foguetes, vasos de pressão, reservatórios e tubulações.

- Mantas: Distribuição uniforme, mas aleatória das fibras ligadas por adesivo resinoso. Mantas de fibras contínuas apresentam melhor integralidade durante manuseio.

- Tecidos: Mantas de arranjo regular, feitos por tecelagem.

- Fibras de vidro:

- Ótima resistência mecânica x peso

- Elasticidade

- Boas propriedades térmicas

- Não absorvem umidade

- Ótima estabilidade dimensional.

- Resistem à corrosão

- Boas características elétricas

- Baixo custo

- Fibras de carbono:

- Melhor rigidez elástica em relação às vibras de vidro

- Maior resistência a temperatura em relação às vibras de vidro.

- Fibras de grafita maciça são mais caras, mas tem melhores propriedades.

- Fibras de celulose regenerada (raion) são mais baratas, mas possuem piores propriedades.

- Fibras de aramida (kevlar):

- Produtos sintéticos desenvolvidos para substituição das malhas de aço em pneus radiais.

- Apesar de elevado custo, é muito aplicada, tanto como fibra, como mistura com as de vidro e carbono.

- Possuem menor peso especifico do que vidro e carbono, sendo mais leve com a mesma resistência.

- São mais empregadas como reforço para termoestáveis.

- Fibras boro:

- Produtos extra leves com ótimo desempenho mecânico

- Filamento de tungstênio inicial de 0,001 mm e diâmetro final de 0,1 mm

- 1g de filamento equivale a 50m de fibra.

- Fibras monocristalinas (whiskers):

- Resistência mecânica equivale às forças coesivas de átomos adjacentes.

- São essencialmente perfeitos, cujos diâmetros reduzidos não permitem defeitos.

- Asbesto

- Produto fibroso, que não apodrece e resiste a calor, tempo, umidade, clima, produtos químicos, etc.

- É utilizado em seções criticas de cilindros que requeiram resistência a calor.

- Moldes abertos:

- Molde macho ou fêmea, com pouco ou nada de pressão

- Tem acabamento em só um lado

- Pode peças grandes e de formas complexas

- Pode ser manual ou automática

- Pode ser feita por pistola, câmara de vácuo, câmara de pressão, autoclave, etc.

- Moldes fechados:

- Duas cavidades, macho e fêmea, permitindo acabamento dos dois lados

- Podem ser matrizes combinadas, por injeção ou laminação contínua.

- Moldagem por pistola:

- Resina e material são simultaneamente injetados no molde por equipamentos especiais

- As fibras são alimentados por um cortador e um lançador em um fluxo de resina e catalisador.

- Deve ser trabalhada com rolo depois para extração de ar e alisar superfície.

- Moldes a câmara de vácuo:

- Serve para remover ar aprisionado da resina

- Película de celofane é botada sobre o moldado e presa nas bordas para vedação

- Depois do vácuo, faz-se a cura.

- Moldes a câmara de pressão:

- Variação da de vácuo, onde substitui vácuo por ar comprimido para eliminar vazios e excessos de resina.

- Moldes em autoclave:

- Ótimo controle de pressão, que obtém qualidade da peça.

- Enrolamento de filamentos:

- Reforço contínuo para eficiência das fibras.

- São enroladas depois de passar por banho de resina e depois vai para o forno para a cura.

- Fundição centrífuga:

- Processo usado para fabricação de moldados de objetos circulares ou tubulares.

- Moldagem por matrizes combinadas:

- Processo de produção em massa.

- Malhas, tecidos ou pré-formas são prensados com resinas em moldes. Cura é feita sobre pressão e temperatura.

- Moldagem por injeção:

- Fibras picadas e resina são misturadas em um cilindro e injetadas no molde.

- Laminação continua:

- Camadas de tecido ou manta passam por banho de resina e penetram em duas camadas de celofane, o conjunto é aquecido e a resina cura. Espessura e teor de resina são controlados pelos roletes.

- ROTOMOLDAGEM:

- Carregamento, começa a girar, aquecimento, resfriamento, para de girar, extração da peça.

- Carregamento: Quantidade pré-determinada. Pode ser em forma pastosa ou em pó.

- Aquecimento: Forno. O efeito sinérgico entre calor do forno e movimento biaxial aquece uniformemente.

- Quando material amolecer, irá aderir e formar bolhas de ar com o colapso da estrutura. Essas bolhas ocasionam perda de propriedades mecânicas e podem ser extraídas com a continuação do material. Elas vão se apresentar na superfície interna e esse acerto é feito por tentativa e erro.

- Resfriamento: Ar ambiente, jato de ar, spray ou camisas em volta do molde. Se o resfriamento for lento, resultara em crescimento de cristais, tendo peças com alta rigidez e baixa resistência ao impacto.

- Desmoldagem: Feita manualmente.

- Produz peças muito grandes (tanques) e muito pequenas (ping-pong), das mais variáveis formas.

- Aceita líquidos, micronizados, grânulos, sendo que a fusão ocorre dentro do molde.

- Podem ser moldadas paredes finas em proporção à peça, em relação a outros processos.

- Espessuras de paredes em cantos externos têm dimensões mais reforçadas.

- Moldes trabalham em pressões internas baixas: são mais leves, menos resistentes e mais baratos.

- Produz peças grandes e complexas em um baixo intervalo de tempo e baixo custo.

- Peças pequenas: Produção à Injeção ; Protótipos à Rotomoldagem

- Espessura varia de 0,4 a 50 mm. Quanto menor espessura, maior a dificuldade de uma parede uniforme.

- Produzidas por baixas pressões até 4 PSI, peças apresentam baixas tensões internas e alta resistência à fadiga.

- Matéria prima: Qualquer material plástico, mas deve-se conhecer suas curvas de processabilidade.

- Requisitos básicos:

- Fluidez: Precisa fluir para se moldar sem escorrer enquanto o molde gira.

- Estabilidade térmica: Durante o tempo dentro do forno, material não deve degradar nem perder propriedades.

- Parâmetros do processo:

- Tempo de permanência no forno (tpf):

- Rotomoldagem é um processo instável de transferência de calor.

- Molde e material entram no forno com uma temperatura bem abaixo da do forno. Temperatura aumenta gradativamente por convecção forçada da energia térmica do ar do forno.

- A temperatura do forno varia entre 200-380 ºC, mas a peça fica pronta antes de chegar a essa temperatura.

- 1º parte: t0 (pré-aquecimento para peça amolecer).

- 2º parte: tp (tempo de processo) se divide em tempo de deposição do polímero (td) e tempo de cura (tc).

- Tempo de pré-aquecimento (t0):

- Depende das taxas de transferências dos materiais, temperaturas aplicadas e espessura do molde/peça.

- Tempo de processo (tp):

- Depende da espessura da peça, temperatura do forno, tamanho da partícula da resina, capacidade de aquecimento do molde e temperatura de fusão.

- Aumento da temperatura do forno aumenta produtividade, respeitando limite do forno, vida útil do molde, aumento de custo de manutenção e limite de degradação do polímero.

- Tempo de cura pode ser alongado com a inércia térmica do molde, isso reduz tpf.

- Máquina: Eixos ligados a 90º, com engrenagens cônicas com transmissão de 1:1, com velocidades de até 12,0 RPM.

- Uniformidade da moldagem depende da precisão e bom dimensionamento da máquina.

- Máquinas podem ser centradas ou descentradas.

- Moldes: Invólucro, geometria interna é a externa da peça, transferência de calor tem que ser constante, moldes com melhor condutividade térmica são mais eficientes.

- Moldes fundidos:

- Peças de formas livres

- Produção de muitos moldes iguais

- Facilitam reprodução de texturas

- Moldes em chapa metálica:

- Moldes mais finos e peças maiores

- São mais leves e mais finos, reduzindo ciclos de moldagem

- Não são adequados para formas livres

- Moldes por eletrodeposição:

- Peças detalhadas com complexas texturas (madeiras, couro)

- É feita por eletrodeposição de níquel

- Fica limitado ao tamanho do tanque de eletrodeposição.

- É mais usado para materiais que permitem extração forçada.

- Moldes por vapor de níquel:

- Custos maiores

- Paredes mais uniformes sem necessidade de reconstrução de arestas.

- Moldes usinados:

- Moldes que permitem maior precisão, maior vida útil e peças de maior qualidade.

- Custos mais elevados

- Rotomoldagem se diferencia pelo baixo custo

- Comparando com injeção e sopro, rotomoldagem faz peças maiores e menores a menor custo.

- Peças são moldadas por calor e rotação, e não por pressão, tendo assim moldes “piores” e mais baratos.

- VULCANIZAÇÃO:

- Não amolece borracha no calor, nem endurece no frio e aumenta resistência química.

- Principal vulcanizador é o enxofre, mas sem aceleradores é ineficaz, devido ao longo tempo de cura.

- Aceleradores diminuem o tempo de cura e a temperatura de processamento.

- Aceleradores diminuíram nível de enxofre,aumentaram a resistência ao envelhecimento e diminuíram a reversão.

- Vulcanizados coloridos e transparentes podem ser feitos

- Cargas podem ser incorporadas na mistura para melhores propriedades físicas

- Rede de ligações cruzadas com aceleradores é mais simples e menos modificadas do que só com o enxofre, por isso eficaz.

- Reação ocorre em uma faixa de temperatura de 150 +- 30 ºC

- É normal a mistura de aceleradores, tem efeito sinérgico.

- Butadieno: Consegue ótimas propriedades mecânicas.

- Vulcanização em prensas: Aquecimento a vapor, resistência elétrica ou por fluído.

- Vulcanização contínua: Túnel de ar, tubo de vapor, LCM (banho de sal), leito fluído e microondas.

- Vulcanização em autoclave: É feita em contêineres fechados. Permite grande transferência de calor.

- Processo de mastigação: Vários constituintes e tornam-se viscosos.

- Processo de mistura: Incorporação completa e dispersão uniforme de todos os constituintes.

Fonte do documento:http://s6641.minhateca.com.br/File.aspx?e=qQcc2XeCorAoYJs7pd10jcUD0dEDrSiWE8xX_2GBZrTAhfndfz_W8NluAeqtx06ABiRD-dgaz-0gYlWDbkJ55uIVrQKXM7aCgD-o3_OG-cgGRiXWRu0GHDMEjge7djUrMAaoruF4X0M2RV4NKUqGnEtpdFEjziZWa6PnEaJ5kFUg2zSjB-Ihqwhap7_amXqwKJrOxtXa751vN3WtNaWrIw&pv=1

Site para visitar: http://s6641.minhateca.com.br/

Autor do texto: não especificado no documento de origem ou indicadas no texto

Google Palavras-chave: Principais caracteristicas dos materiais poliméricos resumo Tipo de Arquivo: doc

Se você é o autor do texto acima e concorda em não partilhar o seu conhecimento para o ensino, pesquisa, bolsas de estudo (para uso justo, como mostrado acima, nos Estados Unidos copyrigh baixa "for fair use as indicated in the United States copyrigh low"), envie um e-mail conosco e nós vamos remover o texto rapidamente.

Principais caracteristicas dos materiais poliméricos resumo

![]()

Se você quer encontrar rapidamente as páginas relacionadas a um tópico específico, como xx usando o seguinte motor de busca:

Visite a página principal

Principais caracteristicas dos materiais poliméricos resumo

Por favor, visite índice inicial de todos os temas, graças

Termos de uso ea política de privacidade e condições de utilização