Evaporazione

Evaporazione

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Evaporazione

l’evaporazione

il concetto di operazione unitaria

I processi chimici sino costituiti da una successione di stadi elementari ognuno dei quali è caratterizzato da ben precisi fondamenti teorici e relazioni matematiche applicative. Quindi, immaginando l’intero processo come una successione di stadi elementari possiamo dire che in ognuno di essi vengono esercitate delle azioni sui materiali di processo. Queste azioni possono essere di tipo:

- Fisico: come un aumento di pressione, un riscaldamento, ecc..

- Chimico: in cui avvengono reazioni chimiche.

Si definiscono operazioni unitarie quegli stadi elementari in cui l’azione è di natura fisica, mentre si parla di processi unitari quando negli stadi elementari vengono realizzate reazioni chimiche. Nello studio delle operazioni unitarie dovranno essere approfonditi sia gli aspetti teorici, sia le apparecchiature che realizzano i principi teorici coinvolti.

aspetti generali della concentrazione

La concentrazione è una operazione unitaria che ha l’obbiettivo di ottenere una soluzione relativamente più concentrata a partire da una più diluita. Il risultato si ottiene per mezzo di un trasferimento simultaneo di materia ed energia in cui il solvente viene portato all’ebollizione e viene vaporizzato.

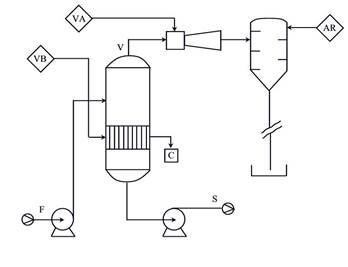

Le grandi quantità di energia necessarie alla vaporizzazione sono generalmente fornite da vapore d’acqua che condensa in un apposito fascio tubiero (calandria), rendendo disponibile il calore latente di condensazione. In questo sistema esistono due tipi di vapore: il vapore di alimentazione VB (vapore di rete), e il vapore del solvente V, prodotto dall’ebollizione della soluzione.

I problemi riguardanti questa operazione sono:

- La trasmissione del calore: sarà necessario individuare le condizioni operative più opportune e scegliere le apparecchiature che favoriscano i migliori coefficienti di trasferimento.

- La separazione tra il vapore prodotto e la soluzione in ebollizione: si dovranno utilizzare i dispositivi più adatti per la separazione del vapore e delle particelle di liquido trascinate.

- L’economia del vapore di alimentazione: c’è la necessita di economizzare i consumi di vapore.

Con la concentrazione, quindi, vengono realizzate due operazioni unitarie: lo scambio termico e la separazione liquido gas. Casi tipici di questa operazione unitaria trova applicazione nella concentrazione di soluzioni di NaOH o di altre soluzioni saline.

Se la separazione del solvente è spinta fino alla saturazione della soluzione con conseguente precipitazione del soluto, si parla di cristallizzazione.

Quando il prodotto di interesse è il solvente evaporato si parla di evaporazione.

tipi di evaporatori

Gli evaporatori possono essere classificati in due modi, in base alle modalità di scambio termico:

- E. a circolazione naturale: non richiedono l’ausilio di pompe; sono poco usati; garantiscono un basso coefficiente di scambio.

- E. a circolazione forzata: si impiegano pompe centrifughe che creano un moto turbolento, che di conseguenza assicurano un coefficiente di scambio elevato; vengono usati per soluzioni concentrate che hanno il rischio di cristallizzazione.

Si classificano, anche in base alla disposizione dei tubi:

- E. a tubi orizzontali: i tubi sono corti.

- E. a tubi verticali: possono essere corti o lunghi, a tubi lunghi si ha un miglior scambio; questi tipi di evaporatori hanno un ingombro minore rispetto a quelli che hanno i tubi orizzontali.

Evaporatori a tubi orizzontali

In questo tipo il fascio tubiero è disposto orizzontalmente. Il vapore di rete passa all’interno dei tubi dove condensa e cede calore latente alla soluzione posta all’esterno di tubi. La soluzione si muove per circolazione naturale. All’interno dell’apparecchiatura si determina un gradiente termico tra le zone adiacenti alle pareti dell’evaporatore e le zone adiacenti alla calandria, ciò determina un flusso ascensionale attraverso i tubi più caldi ed un moto discendente nelle zone lontane dai tubi. La presenza dei tubi trasversalmente al moto della soluzione insieme alla convezione naturale, comporta un basso coefficiente di scambio. Questi tipi di evaporatori trovano applicazione con soluzioni diluite.

Evaporatori a tubi corti

Il fascio tubiero è disposto verticalmente. Si hanno due versioni di questo evaporatore: l’evaporatore standard (e. a calandria) e l’evaporatore a paniere. La soluzione bolle all’interno dei tubi mentre il vapore di rete condensa all’esterno in un apposito cassetto. L’ebollizione e la produzione di vapore all’interno dei tubi agevola il movimento verso l’alto. La circolazione influenza il coefficiente di scambio, per migliorarlo si installa un propulsore nel condotto centrale che aiuta la circolazione.

Evaporatori a tubi lunghi

Il fascio tubiero è costituito da tubi verticali di notevole lunghezza. Il meccanismo di scambio termico è analogo a quello degli evaporatori a tubi corti. La capacità di scambio è maggiore rispetto a all’evaporatore a tubi corti. Normalmente questi evaporatori sono ad un solo passaggio, ma qualora non sia sufficiente ad ottenere la concentrazione voluta, si possono utilizzare evaporatori con un discendente esterno, che consente la ricircolazione di una frazione della soluzione concentrata. La soluzione, quando entra, non si trova la temperatura di ebollizione, ma la raggiunge lungo la risalita. Appena ha inizio l’ebollizione, il vapore sviluppato spinge la soluzione contro la parete interna del tubo, determinando la formazione di un film di soluzione liquida. Da ciò risulta un coefficiente di scambio molto elevato. Data l’altezza dell’apparecchiatura, la pressione diminuisce man mano che la soluzione sale, per cui diminuisce anche la temperatura di ebollizione, di conseguenza la soluzione in ebollizione si troverà surriscaldata, questo determina una vaporizzazione sempre più spinta della soluzione e un coefficiente di scambio molto elevato. A causa dell’elevata velocità di uscita dei vapori, l’evaporatore deve essere provvisto di dispositivi di abbattimento dei trascinamenti di liquido. Questi dispositivi sono costituiti da una calotta in cui il vapore urta, cambiando direzione, mentre il liquidi ricade verso il basso. Altre caratteristiche importanti sono la piccola area di ingombro e il piccolo volume di liquido ritenuto.

Evaporatori a circolazione forzata

Il movimento della soluzione evaporante avviene grazie ad una pompa. Questi evaporatori sono usati quando la viscosità è elevata, e di conseguenza il coefficiente di scambio risulterebbe basso con una semplice convezione naturale. Questo apparecchio è fatto in modo che la soluzione raggiunga la temperatura di ebollizione, non all’interno dello scambiatore, ma all’uscita di esso, immediatamente dopo il rientro nell’evaporatore. Anche qui si ricorre all’uso di una calotta di abbattimento dei trascinamenti. In questi tipi di evaporatori il coefficiente di scambio assume valori molto elevati.

Evaporatore a film turbolento

Esso è costituito da un unico tubo provvisto di camicia di riscaldamento dove condensa il vapore di rete. L’evaporatore è munito di un rotore in cui le lame servono per proiettare il liquido, entrante nell’estremità alta, sulle pareti interne del tubo, formando così un film in discesa nell’apparecchiatura. Questo evaporatore è usato per liquidi molto viscosi e portate piccole.

le apparecchiature ausiliarie

Scaricatori di condensa

Il vapore di rete usato per cedere calore latente alla soluzione da concentrare, dopo il lavoro fatto si trasforma in gran parte in condensa, che deve essere portata fuori dalla calandria. Le apparecchiature che svolgono questo compito sono gli scaricatori di condensa. La condensa che entra in essi contiene, oltre che una piccola parte di vapore, anche dell’aria, che fa parete degli incondensabili. Essa deve essere eliminata altrimenti, risiedendo all’interno dello scambio tubiero, abbasserebbe il coefficiente di scambio perché l’aria è un pessimo conduttore. Esistono vari tipi di scaricatori:

- S. a galleggiante: è uno scaricatore di tipo meccanico. è costituito da un corpo cilindrico, al suo interno è contenuto un galleggiante sferico collegato, tramite sistema meccanico, ad una valvola di uscita posta nella parte inferiore dello scaricatore. Quando la condensa entra, da un’apertura lateralmente allo scaricatore, il vapore in essa ancora presente fa salire il galleggiante, che di conseguenza apre la valvola che permette l’uscita della condensa. Nella parte superiore c’è una valvola che serve per eliminare gli incondensabili (aria).

- S. a secchiello rovesciato: è uno scaricatore di tipo meccanico. è costituito da un secchiello principale, contenente al suo interno un altro secchiello rovesciato. Il secchiello interno è collegato ad una valvola che apre e chiude l’uscita. La condensa entra dal basso, e il vapore in essa presente, spinge il secchiello interno in alto, ostruendo così l’uscita. Quando tutto il secchiello è pieno di condensa, esso si abbassa aprendo la valvola, così la condensa può uscire.

- S. a pressioni bilanciate: è uno scaricatore di tipo termostatico. È costituito da un corpo, che al suo interno contiene un soffietto, con una parte terminale che chiude e apre l’otturatore posto in basso al corpo. Il soffietto è costruito con un materiale dilatabile. All’ingresso del vapore, tramite un’apertura laterale, il soffietto si dilata andando a chiudere l’otturatore. Appena si è formata tutta condensa, ed essa comincia a raffreddarsi, il soffietto si restringe e la condensa può uscire.

Separatori di trascinamenti

Il vapore che si sviluppa dai tubi degli evaporatori può trascinare con sé, a causa dell’alta velocità, particelle di soluzione concentrata, con perdita del prodotto. Per la separazione completa dei trascinamenti è necessario un apparecchio chiamato separatore a ciclone. È costituito da un recipiente (il ciclone) che presenta la parte superiore di forma cilindrica e quella inferiore di forma conica. Il vapore con i trascinamenti entra da un’apertura laterale nella parte superiore, dove incontra un elica rotante. Il vapore urta contro l’elica, i trascinamenti rimangono attaccati all’elica, per poi scivolare nel fondo del ciclone e ritornare all’evaporatore, invece il vapore sale nella parete superiore, dove tramite un’apertura, può uscire.

Il condensatore ed il grado di vuoto

I vapori prodotti nel concentratore devono essere condensati e successivamente scaricati alla pressione atmosferica. Si utilizzano a tale scopo i condensatori:

- a superficie: realizzano lo scambio tra il vapore condensante e il liquido refrigerante attraverso una superficie.

- a miscela: il refrigerante viene miscelato con il vapore, quindi essi devono avere la stessa natura.

Il modello più comune di condensatore a miscela è il condensatore barometrico, che consente anche lo scarico dei vapori da evaporatori che lavorano a bassa pressione.

Si comprende il vantaggio dell’operare a basse pressioni analizzando la seguente formula applicata al trasferimento di calore nella calandria:  . Da questa formula si intuisce che a grandi differenze di temperature corrispondono grandi quantità di calore scambiato. Per questo motivo è vantaggioso lavorare a basse pressioni, visto che ad una bassa temperatura di ebollizione della soluzione corrisponde una maggior differenza di temperatura tra vapore (VB) e soluzione (F).

. Da questa formula si intuisce che a grandi differenze di temperature corrispondono grandi quantità di calore scambiato. Per questo motivo è vantaggioso lavorare a basse pressioni, visto che ad una bassa temperatura di ebollizione della soluzione corrisponde una maggior differenza di temperatura tra vapore (VB) e soluzione (F).

Però, bisogna considerare che a basse temperature, la viscosità può risultare particolarmente elevata, che comporterebbe un coefficiente di pellicola basso e sarebbe, quindi, poco conveniente lavorare a basse temperature.

Il condensatore barometrico è costituito da una camera cilindrica, dove avviene la miscelazione tra il vapore caldo e l’acqua refrigerante fredda, collegata ad una canna barometrica in cui si scarica il liquido condensato in un pozzo caldo (chiamato così perché in esso si scarica la condensa calda).

L’altezza della canna di scarico deve essere tale da mantenere il grado di vuoto voluto. L’altezza raggiunta dal liquido sarà tanto maggiore quanto più bassa è la pressione del condensatore, fino a raggiungere un’altezza massima di 10,33 m (altezza minima di sicurezza) nel caso di pressione nulla.

È importante ricordarsi che, trovandosi nel condensatore acqua liquida e vapore in equilibrio (eq. dinamico), la pressione è uguale alla tensione di vapore. Di conseguenza la portata di acqua di raffreddamento (AR) si può utilizzare per controllare la pressione: maggiore sarà la temperatura della condensa e minore la pressione del condensatore.

Inoltre, la pressione del condensatore è strettamente legata a quella dell’evaporatore, da cui differisce solo per le perdite di carico subite dal vapore nel passaggio dall’evaporatore al condensatore.

Anche per il condensatore c’è il problema della rimozione degli incondensabili, provenienti dall’aria disciolta nella soluzione alimentata (F).

Inoltre, poiché il condensatore si trova a pressione più bassa di quella atmosferica, si devono utilizzare le apparecchiature da vuoto, come gli eiettori (EJ) o le pompe ad anello. Gli eiettori vengono preferiti rispetto ad altre sia per l’assenza di parti meccaniche in movimento sia per la disponibilità di vapore d’acqua nell’impianto.

L’eiettore e al pompa ad anello liquido

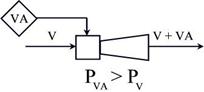

Essi sono apparecchi che hanno lo scopo di creare il vuoto e estrarre il vapore uscente dall’evaporatore, e convogliarlo verso un condensatore.

L’eiettore è costituito da u corpo con un tratto convergente ed uno divergente. Questo corpo è comunicante con una camera di miscelazione, dove il vapore si miscela con il VB. Il tratto convergente serve per aumentare la velocità di VB che passa, quindi a diminuire la pressione, che dopo si rialza. Tutto questo crea una depressione, che serve per trascinare il vapore (V) verso la camera di miscelazione. La pressione di VB deve essere maggiore di quella di V. La pressione in uscita dall’eiettore deve essere maggiore di quella di V che entra perché è più vantaggioso, cioè l’abbattimento è facile, perché è più facile abbattere un vapore caldo che uno freddo, dal semplice fatto che a grandi differenze di temperatura (ΔT = TV – TAR) corrispondono grandi quantità di calore scambiato.

L’eiettore è costituito da u corpo con un tratto convergente ed uno divergente. Questo corpo è comunicante con una camera di miscelazione, dove il vapore si miscela con il VB. Il tratto convergente serve per aumentare la velocità di VB che passa, quindi a diminuire la pressione, che dopo si rialza. Tutto questo crea una depressione, che serve per trascinare il vapore (V) verso la camera di miscelazione. La pressione di VB deve essere maggiore di quella di V. La pressione in uscita dall’eiettore deve essere maggiore di quella di V che entra perché è più vantaggioso, cioè l’abbattimento è facile, perché è più facile abbattere un vapore caldo che uno freddo, dal semplice fatto che a grandi differenze di temperatura (ΔT = TV – TAR) corrispondono grandi quantità di calore scambiato.

La pompa ad anello liquido è costituita da un corpo pompa all’interno del quale, ruota, in maniera simile al moto di una bielle (eccentrica), una girante. All’interno della casa, dove si trova la girante, è presenta del liquido, che viene sparato alla periferia dal movimento della girante, formando un anello liquido, che deve avere uno spessore sempre costante. (guarnizione). Il liquido dell’anello deve essere un liquido non miscibile con l’acqua. Per creare l’effetto aspirante, i vani della girante devono diminuire in modo da comprimere il gas. È importante mantenere bassa la temperatura onde evitare alte tensioni del vapore dell’acqua, con conseguente vaporizzazione, data la bassa pressione.

La pompa ad anello liquido è costituita da un corpo pompa all’interno del quale, ruota, in maniera simile al moto di una bielle (eccentrica), una girante. All’interno della casa, dove si trova la girante, è presenta del liquido, che viene sparato alla periferia dal movimento della girante, formando un anello liquido, che deve avere uno spessore sempre costante. (guarnizione). Il liquido dell’anello deve essere un liquido non miscibile con l’acqua. Per creare l’effetto aspirante, i vani della girante devono diminuire in modo da comprimere il gas. È importante mantenere bassa la temperatura onde evitare alte tensioni del vapore dell’acqua, con conseguente vaporizzazione, data la bassa pressione.

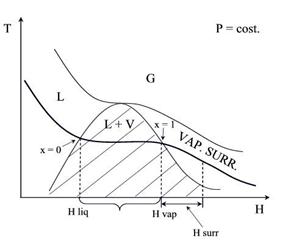

la temperatura di ebollizione delle soluzioni

La temperatura di ebollizione per le soluzioni

La temperatura di ebollizione per le soluzioni

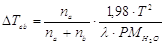

La presenza di un soluto determina un aumento della temperatura di ebollizione, rispetto a quella del solo solvente. La differenza tra la temperatura di ebollizione della soluzione e la temperatura di ebollizione del solo solvente è chiamata innalzamento ebullioscopico (ΔTeb). L’innalzamento eb. dipende dal numero di particelle in soluzione. Esso può essere ricavato in due modi:

- tramite il diagramma di Durhing.

- tramite la formula:

.

.

T = temperatura di ebollizione.

λ = calore latente di vaporizzazione alla pressione di lavoro.

1,98 = R.

n = numero di moli.

Hsurr. = Gvap·Cpvap·ΔTebullioscopico

il dimensionamento degli evaporatori

Il dimensionamento di un evaporatore consiste nella determinazione della quantità di vapore riscaldante da adoperare e nella determinazione della superficie di scambio termico necessaria a trasferire il calore tra vapore e soluzione. Lo sviluppo del problema richiede l’impiego di equazioni di bilancio di energia e di materia, con l’impiego di equazioni di trasferimento di calore.

Considerano l’impianto in condizioni di regime stazionario, scriveremo bilanci in cui la somma delle portate entranti è uguale alla somma delle portate uscenti.

Bilanci di materia

F = S + V BILANCIO DI MASSA GLOBALE

F = S + V BILANCIO DI MASSA GLOBALE

F · XF = S · XS BILANCIO DI MASSA RELATIVO AL SOLUTO

XF, XS = frazioni ponderali

Bilanci di energia

Per effettuare i bilanci di energia dobbiamo considerare il contenuto entalpici delle varie correnti che entrano ed escono dall’evaporatore. L’entalpia rappresenta la quantità di calore necessaria per portare 1 Kg di fluido dalla temperatura di 0 °C (temperatura di riferimento) alla temperatura di esercizio.

Tutto il calore che entra = Tutto il calore che esce

sapendo che GVB = GC, il bilancio diventa:

λVB

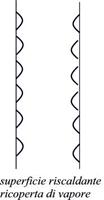

Il blanketing

L’equazione di trasferimento classica è Q = A·UD·ΔT. Il flusso termico è dato dal rapporto Q/A che è collegato al coefficiente di trasferimento. Il ΔT ideale è molto importante perché ci assicura il miglior scambio termico. Dal grafico si capisce qual è il giusto valore di ΔT corrispondente al miglior scambio termico. Lungo il tratto a si ha un aumento del flusso termico senza produzione di vapore che inizia nel tratto b. All’aumentare di ΔT aumenta anche il flusso termico e con esso la velocità di produzione di vapore. Superata una differenza di temperatura critica (ΔTC) si passa al tratto c, in cui la superficie riscaldante è interamente ricoperta di vapore, questo impedisce il contatto tra il liquido e la parte di tubo, con conseguente diminuzione del coefficiente di scambio. Questo fenomeno è chiamato blanketing. Le bollicine di vapore che si formano sono così piccole da non riuscire a staccarsi perché non sono tonde. Rimangono attaccate per la tensione di vapore elevata, vista la loro forma. Per evitare questo fenomeno bisogna operare con un certo ΔT, detto ideale.

L’equazione di trasferimento classica è Q = A·UD·ΔT. Il flusso termico è dato dal rapporto Q/A che è collegato al coefficiente di trasferimento. Il ΔT ideale è molto importante perché ci assicura il miglior scambio termico. Dal grafico si capisce qual è il giusto valore di ΔT corrispondente al miglior scambio termico. Lungo il tratto a si ha un aumento del flusso termico senza produzione di vapore che inizia nel tratto b. All’aumentare di ΔT aumenta anche il flusso termico e con esso la velocità di produzione di vapore. Superata una differenza di temperatura critica (ΔTC) si passa al tratto c, in cui la superficie riscaldante è interamente ricoperta di vapore, questo impedisce il contatto tra il liquido e la parte di tubo, con conseguente diminuzione del coefficiente di scambio. Questo fenomeno è chiamato blanketing. Le bollicine di vapore che si formano sono così piccole da non riuscire a staccarsi perché non sono tonde. Rimangono attaccate per la tensione di vapore elevata, vista la loro forma. Per evitare questo fenomeno bisogna operare con un certo ΔT, detto ideale.

impianti di concentrazione in termocompressione

Gli impianti di concentrazione a termocompressione consentono un risparmi di vapore di rete. È costituito da un singolo effetto la cui caratteristica è quella che il vapore prodotto viene reimpiegato come vapore di riscaldamento. Il vapore si sviluppa alla temperatura di ebollizione della soluzione, ma condensa ad una temperatura inferiore, per effetto del ΔTeb.. se. Sottoponiamo il vapore ad una compressione, la sua pressione aumenta e di conseguenza la sua temperatura.

i conrolli negli evaporatori

Le variabili da controllare sono:

- PORTATA (F): attraverso il controllo delle pompe.

- TEMPERATURA (T): attraverso la portata di VB.

- PRESSIONE (P): attraverso la portata di VA all’eiettore.

- LIVELLO (L): attraverso il controllo della portata di S.

Fonte: http://members.xoom.virgilio.it/alberto_chim/l'evaporazione.doc

Autore del testo: non indicato nel documento di origine

Parola chiave google : Evaporazione tipo file : doc

Evaporazione

Visita la nostra pagina principale

Evaporazione

Termini d' uso e privacy