Processi di polimerizzazione

Processi di polimerizzazione

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Processi di polimerizzazione

PRODUZIONE INDUSTRIALE DI MATERIALI MACROMOLECOLARI

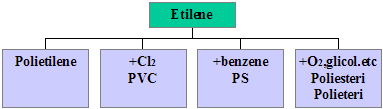

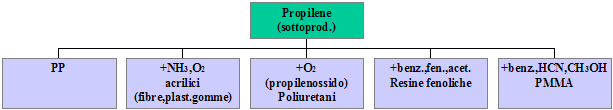

Le maggiori fonti per la produzione di materiali polimerici sono le olefine e gli aromatici.

L'etilene è di gran lunga la più importante olefina: le altre sono ottenute come sottoprodotti. Le alimentazioni possibili sono etano (da gas naturale e gas di raffineria), nafte (p.e. 100-220°C), gasolio atmosferico (p.e. 200-350°C). E' in fase di studio l'impiego di grezzo che permette di svincolare la produzione di olefine dall'industria petrolifera.

Un impianto moderno di produzione di olefine può produrre 9,5 .106 t/a di etilene. Il costo dell'impianto è dell'ordine di 700-800 miliardi di lire.

La pirolisi viene fatta a 800-900°C con t< 1 sec, in presenza di quantità di vapore tanto più alte quanto più pesante è l'alimentazione.

PROCESSI DI POLIMERIZZAZIONE

rispetto ai normali processi chimici, quelli di polimerizzazione hanno caratteristiche particolari, soprattutto relativamente a:

i prodotti(polimeri) non possono essere purificati con i consueti metodi di distillazione, estrazione o cristallizzazione

le polimerizzazioni esotermiche (poliaddizioni) presentano problemi di scambio termico di difficile soluzione a causa della elevata viscosità e della scarsa conducibilità dei polimeri

la temperatura influenza fortemente il peso molecolare del prodotto. In generale, il processo deve essere studiato in modo da ottenere il peso molecolare e la distribuzione di pesi molecolari desiderata.

la viscosità del mezzo varia fortemente nel corso della reazione. Ciò comporta particolari difficoltà nel dimensionamento dei reattori, dei sistemi di agitazione, nei sistemi di scambio termico

I principali processi di polimerizzazione sono quelli in massa, in soluzione, in sospensione ed in emulsione. Tutti questi processi si applicano per le poliaddizioni radicaliche. Le poliaddizioni ioniche si possono fare praticamente solo in massa o in soluzione, a causa della sensibilità dell'acqua. Le policondensazioni si fanno, salvo rare eccezioni, in massa o soluzione. Speciali tecniche sono la polimerizzazione in fase gas e la policondensazione interfacciale.

POLIMERIZZAZIONI IN MASSA

Il sistema è costituito solo da monomero, polimero e iniziatore ( o catalizzatore). Se il polimero è solubile nel monomero, il processo, nelle sue prime fasi è simile ad un processo in soluzione. La viscosità cresce continuamente fino a quando si ottiene un gel (soluzione di monomero nel polimero). Si ha allora il fenomeno della autoaccelerazione dovuto al fatto che si riduce la probabilità di eventi di terminazione. Il processo crea notevoli problemi di rimozione del calore e di controllo della velocità. La temperatura tende a salire e ciò comporta, sia una possibile limitazione del peso molecolare che, in casi limite, l'instaurarsi di processi di reticolazione. Risulta difficile avvicinarsi alla conversione completa del monomero ( per le poliaddizioni) e questo può essere estratto dal polimero solo con difficoltà. I processi in massa possono essere quiescenti o agitati.

Polimerizzazione In Massa Senza Agitazione

Si usa per produrre il polimero nella forma desiderata per l'uso. si applicano in particolare per le resine termoindurenti. Ad es. le resine fenolo-formaldeide vengono prodotte versando il prepolimero (novolacca) in una pressa riscaldata e sotto pressione ove avviene la reticolazione.

Si preparano anche lastre di PMMA versando un prepolimero contenente perossido di benzoile in presse formate da lastre di vetro, separate da guarnizioni flessibili e compresse con molle di acciaio allo scopo di compensare il forte ritiro dovuto alla polimerizzazione; si scalda a 55°C per diverse ore; quando si ha la autoaccelerazione la temperatura può salire fino a 70°C e si può avere una debole reticolazione che migliora la resistenza all'urto del materiale; alla fine la T viene aumentata fino a 85°C per completare la conversione del monomero; poi si raffredda a 60°C prima di aprire la pressa.

Il processo di produzione di lastre di PMMA può essere fatto anche in continuo usando nastri di acciaio (che scorrono attraverso rulli per garantire la pressione ed evitare la formazione di bolle per ebollizione del monomero) all'interno dei quali sta il prepolimero. Il processo continuo deve durare per un tempo minore e si usano dunque temperature più alte. Non si possono produrre lastre con spessore superiore a 10 mm circa.

Polimerizzazione In Massa Con Agitazione

Viene usata per PS e PMMA. In molti casi la conversione viene portata solo fino ad un max del 70%, poi si allontana il monomero per stripping. Queste polimerizzazioni sono, in effetti, polimerizzazioni in soluzione. In alcuni casi è possibile completare la polimerizzazione sia usando sistemi non agitati come visto prima, sia usando reattori costruiti da estrusori con riciclo e non.

Molte policondensazioni si effettuano con questi sistemi di polimerizzazioni in massa. Occorre però garantire la espulsione dei prodotti secondari. Un reattore per la produzione di Nylon 66 consiste in una serie di tubi nei quali si scalda il sale di nylon per mezzo di Dowtherm-A a 290°C., all'uscita si ha il flash dell'acqua ed il polimero, che allo stato fuso ha una viscosità piuttosto bassa, viene pompato con pompe ad ingranaggi ad una filiera.

POLIMERIZZAZIONE IN SOLUZIONE

Il vantaggio principale è che il solvente consente il controllo termico. Si possono avere diversi casi a seconda che, oltre al monomero, siano solubili nel solvente anche l'iniziatore ed il polimero o meno.

1. Tutti i componenti solubili (es, LDPE)

Etilene con tracce di O2 sono pompati a 2000 atm in un tubo (lungo anche più di 1 Km) scaldato a 175°C. All'uscita la soluzione del polimero nel monomero (con una conversione del 20% circa), passa per una valvola in una camera di flash nella quale si ottiene il polimero ed il monomero viene riciclato.

2. Iniziatore insolubile

Una soluzione di etilene in un idrocarburo saturo viene fatta passare, sotto pressione moderata, attraverso un letto di catalizzatore (ossido di Cr + SiO2) mantenuto a 150-180°C per poi passare al flash del solvente.

3. Iniziatore e polimero insolubili

Il polimero si forma sulle particelle di catalizzatore in sospensione in un fluido. Si forma una torbida che viene estratta con continuità ed inviata al flash del solvente e del monomero non reagito. Il catalizzatore resta inglobato nel polimero e deve essere estratto, a meno che si tratti di un catalizzatore ad altissima efficienza che può essere usato in quantità minima.

4. Polimero insolubile

Una soluzione acquosa di acrilonitrile, addizionata di persolfato, viene scaldata ad 80°C dando luogo alla precipitazione di polimero che può essere filtrato e seccato. La policondensazione interfacciale è un caso particolare nel quale si usano due solventi tra loro immiscibili per sciogliere i due monomeri (es, dicloruro acido in tetracloroetano e diammina in acqua). Il polimero si forma all'interfaccia e può essere asportato con continuità. Gli impianti commerciali che usano la polimerizzazione interfacciale impiegano reattori agitati.

POLIMERIZZAZIONE IN SOSPENSIONE

Se il monomero è insolubile in acqua esso, sotto agitazione appropriata, dà luogo a goccioline sferiche del diametro di 0,1-1 mm nel quale è sciolto l'iniziatore. La polimerizzazione avviene in massa nelle goccioline ma il calore di reazione è asportato facilmente. Ulteriore vantaggio è che la viscosità del mezzo varia molto poco durante la polimerizzazione. Es. polimerizzazione del PMMA: 400 parti di acqua, 100 di MMA, 1 di Bz2O2 e 1 di agente sospendente (es. PVA per evitare la coalescenza). Si scalda a 80°C sotto forte agitazione. Alla fine il polimero si separa per filtrazione e si secca.

Acqua + VC + perossido di lauroile sono polimerizzati fino ad una conversione dell'80% circa. Il polimero è insolubile nel monomero e si separa sotto forma di goccioline di gel (il monomero è solubile nel polimero). Alla fine si applica il vuoto per strippare il monomero e si ottiene una sospensione di particelle di polimero molto porose e adatte ad assorbire il plastificante per ottenere PVC flessibile.

La polimerizzazione in sospensione del VAc, se condotta in modo che le particelle abbiano piccole dimensioni (1-15 m), dà luogo ad una sospensione stabile usata come adesivo. Anche le resine scambiatrici di ioni si preparano con questo metodo.

POLIMERIZZAZIONE IN EMULSIONE

Differisce da quella in sospensione per:

- le dimensioni delle particelle sono di 0,05-5 m)

- l'iniziatore è solubile in acqua

- il prodotto finale è un lattice stabile e non una sospensione filtrabile

Si usano agenti emulsionanti (tensioattivi) che devono essere neutralizzati alla fine se si desidera avere il polimero in massa. Es gomme SBR si fanno con saponi sodici di acidi grassi. Alla fine si aggiunge un acido che porta in soluzione il sodio e precipita l'acido grasso sul coagulo. L'acido grasso è utile nelle successive fasi di vulcanizzazione.

Fonte: http://ingchimica.altervista.org/download/LEZIONE%2008%20Processi%20produzione.doc

Autore del testo: non indicato nel documento di origine

Parola chiave google : Processi di polimerizzazione tipo file : doc

Processi di polimerizzazione

Visita la nostra pagina principale

Processi di polimerizzazione

Termini d' uso e privacy