Controlli a ultrasuoni

Controlli a ultrasuoni

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

|

|||

|

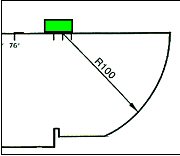

APPLICAZIONI

Ecco alcuni dei principali tipi di componenti che sono usualmente controllati con il metodo ultrasonoro per la ricerca di eventuali difettosità:

- componenti laminati; rulli, alberi, azionamenti, colonne delle presse

- Apparecchiatura di potenza: pezzi fucinati della turbina, rotori del generatore, condutture in pressione, insiemi di parti saldate, recipienti in pressione, componenti di reattori

- Componenti di velivoli

- Materiali per macchine

- Particolari ferroviari

- Parti automobilistiche

In definitiva il controllo ad ultrasuoni è un mezzo rapido, efficace ed economico per il controllo volumetrico di strutture e componenti sia di forma semplice che complessa.

|

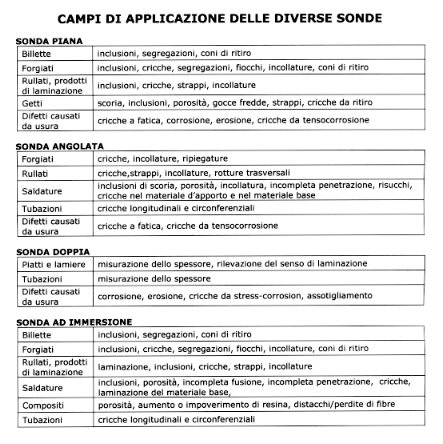

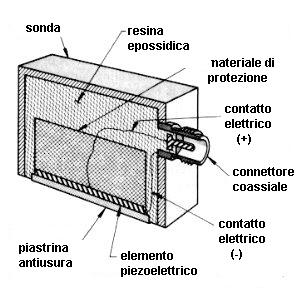

Schema di sonda piana |

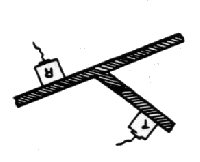

Sonde per ultrasuoni

La generazione e la rilevazione delle onde ultrasonore è effettuata per mezzo di un elemento trasduttore. Questo elemento è contenuto all'interno della cosiddetta sonda. L'elemento "attivo" nella sonda è il cristallo piezoelettrico. La piezoelettricità (o pressione elettrica) è una proprietà caratteristica di alcuni cristalli naturali e di alcuni materiali costruiti artificialmente.

Come dice il nome stesso, in un cristallo piezoelettrico è in grado di sviluppare una carica elettrica quando sottoposto a deformazione. Al contrario, quando il cristallo viene sottoposto ad un campo elettrico, si deforma (cambia forma).

I materiali più comunemente utilizzati per nelle sonde per ultrasuoni sono il quarzo, il solfato di litio, alcuni ceramici polarizzati, tipo il bario titanato, il piombo zirconato titanato, meta-niobato di piombo, ecc.

Le sonde possono avere diverse forme e dimensioni. Esistono comunque quattro tipi "base" di sonda:

- sonda piana

- sonda angolata

- sonda doppia

- sonda ad immersione

|

|

Mezzi di accoppiamento

Per ottenere un buon accoppiamento tra la sonda ed il materiale da esaminare è necessario eliminare l'aria che vi si interpone, cosa che viene ottenuta mediante l'utilizzo di un mezzo di accoppiamento da interporre tra la sonda e la superficie da esaminare. Il mezzo di accoppiamento deve avere buone caratteristiche di bagnabilità, ed una buona trasparenza agli ultrasuoni.

Il mezzo di accoppiamento deve essere scelto in modo da non danneggiare la superficie del particolare.

In base all'esigenza tale mezzo può essere scelto tra:

- olio tipo SAE 30

- gel per ultrasuoni

- acqua

- glicerina

E' importante usare lo stesso mezzo di accoppiamento sia per la taratura della macchina che durante il controllo.

TECNICHE DI CONTROLLO

Il controllo ad ultrasuoni per il rilievo delle discontinuità interne ai materiali, viene eseguito fondamentalmente con due tecniche:

- tecnica per trasparenza;

- tecnica per riflessione.

TECNICA PER TRASPARENZA

Nella tecnica per trasparenza possono venire impiegati tre metodi:

- trasmissione

- riflessione

- conduzione

In tutti e tre i metodi l'eccitazione del trasduttore può essere effettuata in modo continuo o ad impulsi

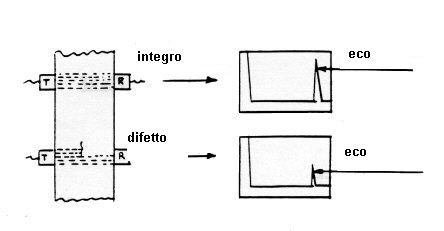

Metodo a trasmissione

Nella tecnica per trasparenza con il metodo a trasmissione vengono impiegati due trasduttori, posizionati uno di fronte all'altro sulle due superfici opposte del pezzo da esaminare: uno dei due trasduttori funge da emettitore, l'altro da ricevitore.

|

Tecnica per trasparenza: metodo a trasmissione |

Se il fascio ultrasonoro generato dal primo trasduttore incontra una discontinuità sul suo percorso viene parzialmente riflesso e il fascio trasmesso risulta perciò indebolito; il segnale ricevuto dal secondo trasduttore si presenta quindi ridotto in ampiezza rispetto al caso di assenza di discontinuità.

La riduzione del segnale, rilevata dalla sonda ricevente, rappresenta quindi l'indicazione di discontinuità; dal valore di tale riduzione è possibile risalire al diametro equivalente della discontinuità.

Nella tecnica a trasparenza con il metodo a trasmissione quindi non viene individuata ne' la profondità nè la forma del riflettore (discontinuità).

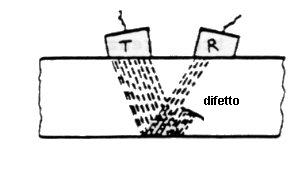

Metodo a riflessione

Il metodo a riflessione è molto simile al precedente con la differenza che le due sonde sono posizionate sulla stessa superficie del pezzo.

|

Metodo a riflessione |

|

||||

|

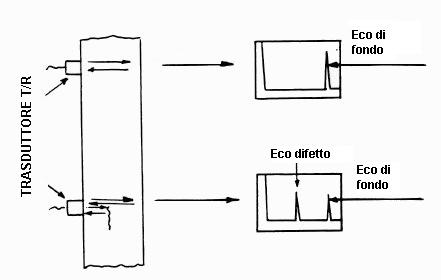

Metodo per riflessione classica

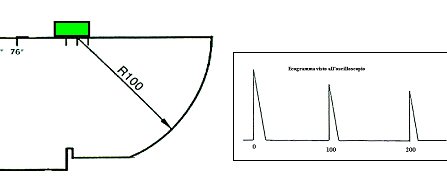

Nella tecnica per riflessione classica ad impulsi i segnali captati dalla sonda vengono presentati su uno schermo oscilloscopico.

La rappresentazione in figura rispecchia una delle condizioni più usuali del controllo ultrasonoro effettuato con il metodo a contatto usando una sonda a fascio normale su un pezzo con superfici piane e parallele.

|

Tecnica a riflessione in eccitazione ad impulsi |

La prima eco rappresenta l'impulso di eccitazione inviati dal trasduttore; la seconda eco corrisponde al ritorno su trasduttore del segnale riflesso dal fondo. Se nel percorsi ultrasonoro all'interno del pezzo vengono incontrate dell piccole discontinuità, le loro riflessioni verranno via via rappresentate sullo schermo con l'apparizione di echi posizionati all'interno dei primi due, con conseguente riduzioni dell'altezza dell'eco di fondo.

Nella tecnica per riflessione classica ad impulsi, oltre a considerare la riduzione dell'ampiezza dell'eco di fondo si considera anche l'ampiezza dell'eco delle discontinuità, alla sua posizione sulla base tempi e alla sua forma. Tali dati forniscono informazioni rispettivamente su diametro equivalente, sulla profondità e sulla forma dell discontinuità.

PROCEDURA OPERATIVA

Estensione del controllo

Il controllo deve essere eseguito su tutto il volume del pezzo in modo da non lasciare aree inesplorate, nel caso in cui ciò non siaè possibile, a causa della configurazione del particolare da esaminare o per altre motivazioni, deve essere segnalato nel rapporto di prova di controllo.

La sonda deve essere spostata sulla superficie di controllo con una sovrapposizione fra una passata e l'altra non inferiore al 50% della larghezza della sonda.

Velocità di scansione

La velocità di scansione della sonda sul pezzo non deve essere superiore a 150 mm/sec.

Per il controllo di saldature austenitiche e delle fusioni, la velocità di scansione non deve superare i 50mm/sec.

Mezzi di accoppiamento

Il mezzo di accoppiamento da interporre tra la sonda e la superficie da esaminare deve avere buone caratteristiche di bagnabilità, ed una buona trasparenza agli ultrasuoni.

Il mezzo di accoppiamento deve essere scelto in modo da non danneggiare la superficie del particolare.

In base all'esigenza tale mezzo può essere scelto tra:

- olio tipo SAE 30

- gel per ultrasuoni

- acqua

- glicerina

E' importante usare lo stesso mezzo di accoppiamento sia per la taratura della macchina e durante il controllo.

Preparazione della superficie da controllare.

Le superfici interessate dal controllo ad ultrasuoni devono essere sufficientemente lisce in modo tale da permettere una buona scorrevolezza del trasduttore.

Dalla superficie di controllo devono essere rimosse: scorie, spruzzi di saldatura, calamina polveri, sporcizia, vernice e quanto altro possa compromettere un buon accoppiamento tra sonda e la superficie da esaminare, per tale ragione gli elementi devono essere rimossi utilizzando nel caso anche la spazzolatura.

Procedura nella tecnica per riflessione

Questa tecnica utilizza il segnale riflesso da qualsiasi interfaccia all'interno del particolare esaminato.

Il segnale è caratterizzato dall'ampiezza e dalla posizione lungo l'asse dei tempi che, a sua volta, dipende dalla distanza tra la discontinuità presente nel materiale e la sonda.

La posizione della discontinuità viene definita sulla base di tale distanza, dalla direzione di propagazione del suono e dalla posizione della sonda.

Si raccomanda a ciascun operatore di misurare l'ampiezza del segnale del riflettore in rapporto:

ad una curva di correzione ampiezza distanza (D.A.C.) o ad una serie di curve D.A.C. costruite utilizzando blocchi campione con discontinuità realizzate artificialmente (fori trapanati lateralmente, fori piani, intagli, ecc….).

ad un diagramma di riflessione equivalente, metodo A.V.G.

Taratura dell'apparecchio

Prima di ogni esame deve essere eseguita la taratura dello strumento con gli stessi trasduttori da utilizzare durante il controllo.

La taratura deve essere poi verificata:

almeno ogni tre ore di lavoro

quando si spegne e si riaccende lo strumento

quando si sostituisce il cavo, la sonda o si cambia il mezzo di accoppiamento

quando cambia l'operatore

quando si abbiano dei dubbi sulla corretta funzionalità dell'apparecchiatura

Nel momento in cui durante la verifica dell'apparecchiatura si riscontra uno spostamento degli echi di riferimento nell'asse dei tempi maggiore del 10%, oppure una riduzione di sensibilità del 20%, si deve ricontrollare tutto quanto precedentemente controllato nel corso dell'ultima taratura corretta.

Nel caso in cui, si riscontri un incremento dell'amplificazione degli echi di riferimento superiore al 20%, si deve ricontrollare solo l'ampiezza degli echi di difetto riscontrati e registrati dall'ultima taratura corretta.

Controllo dei trasduttori

Blocchi usati per il controllo

Per il controllo dei trasduttori, devono essere usati il blocco N°1, avente le caratteristiche secondo la norma EN12223 come descritto nella ed il blocco N°2, avente le caratteristiche secondo la norma EN27963

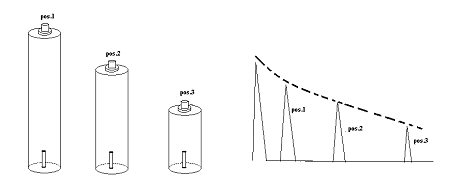

Trasduttori ad onde longitudinali

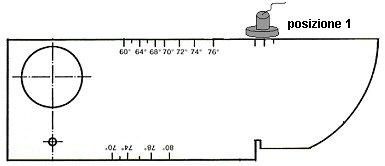

Per il controllo del potere risolutore si deve posizionare la sonda, come indicato nella figura 2A, in posizione 1, se il trasduttore ha un buon potere risolutore, i tre echi di risposta dai tre gradini devono risultare ben distinti sullo schermo.

|

Figura 2A |

Taratura del campo di misura

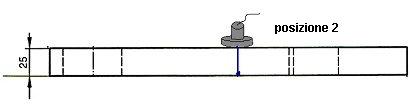

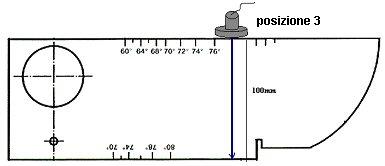

La taratura del campo di misura deve essere eseguita posizionando il trasduttore sul blocco, vedi figura 2B, nella posizione 2, spessore 25 mm per fondo scala inferiori a 100 mm e in posizione 3, per fondi scala superiori a 100 mm (figura 2C).

|

Figura 2B |

|

Figura 2C |

|

Figura 3 |

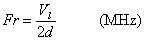

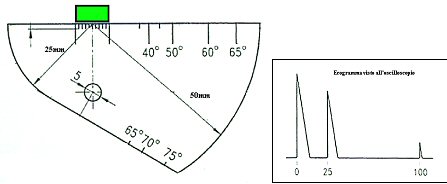

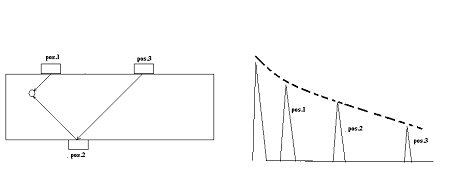

Trasduttori angolati

In questi trasduttori si deve verificare l'esatto punto di uscita del fascio ultrasonoro e l'angolo reale dello stesso come illustrato nella figura 3.

Il punto di uscita deve essere marcato sul trasduttore ed usato come riferimento per il posizionamento dei difetti.

L'angolo misurato, non deve scostarsi dall'angolo nominale di più ±1°.

La taratura del campo di misura deve essere eseguito utilizzando il blocco N°2 per fondo scala inferiore ai 200 mm; mentre si deve utilizzare il blocco N°1, per fondo scala superiore ai 200mm come illustrato in figura 3A e figura 3B.

|

Figura 3A |

|

Figura 3B |

Taratura della sensibilità

I blocchi campione per la taratura della sensibilità devono essere di dimensioni adeguate ed avere fori ed intagli di riferimento tali da evidenziare i difetti desiderati.

Per la scelta dei blocchi di riferimento si rimanda alle normative vigenti ad alle procedure elaborate dal committente in base alle sollecitazioni a cui il particolare deve essere sottoposto.

I blocchi di taratura devono avere le seguenti caratteristiche:

Il materiale che lo costituisce deve avere le stesse caratteristiche metallurgiche e meccaniche il più simile al materiale da esaminare.

La superficie del blocco deve avere una rugosità superficiale simili al particolare da esaminare.

Costruzione di una curva D.A.C.

Le curve D.A.C. devono essere costruite utilizzando dei blocchi campione con difetti di riferimento e dimensione note; verranno ora fatti due esempi di costruzione curve D.A.C. per sonde longitudinali e trasversali:

|

Figura 4A: costruzione curva D.A.C. con blocchi campione a foro piatto per sonde a fascio longitud. |

|

Figura 4B |

In figura 4B viene mostrato un esempio di come si costruisce una curva D.A.C. con blocco campione a foro assiale per sonde a fascio trasversale.

PERDITE DI TRASFERIMENTO

Prima di eseguire il controllo, si deve verificare che non ci siano perdite di trasferimento della sensibilità tra il blocco usato per la taratura ed il particolare da esaminare.

Nel caso in cui si rileva una perdita durante il trasferimento, bisogna aggiungere dei decibel in modo tale da ottenere la stessa sensibilità durante il controllo.

Nel caso in cui i decibel di correzione sono superiori a 6dB, il controllo non può essere eseguito.

TECNICA D'ESPLORAZIONE

Generale

Per una maggiore velocità e sensibilità durante il controllo si devono aggiungere 6dB all'amplificazione corretta; nel momento in cui si rilevano dei difetti, per la valutazione degli stessi, i 6dB aggiunti in precedenza, devono essere tolti.

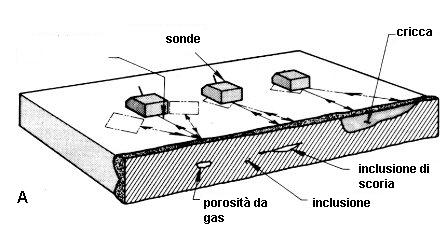

|

Tipici difetti rilevabili con controllo UT |

|

Rilevazione dei difetti

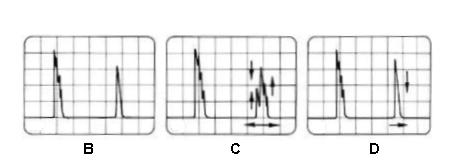

Ecco come possono essere visualizzati alcuni difetti tipici:

B - porosità da gas

C - inclusione di scoria

D - cricca

Controllo del particolare

Il controllo del particolare deve essere effettuato in modo tale da poter individuare tutti i possibili difetti diversamente orientati.

Dimensionamento dei difetti

Per il dimensionamento dei difetti, si deve fare riferimento a fori a fondo piatto o intagli eseguiti su blocchi campione, oppure alle curve AVG costruite per ciascun trasduttore.

DIFFICOLTA' NELL'APPLICAZIONE DEL METODO UT

Pur trattandosi di un metodo di controllo molto efficace, non è certo esente da difficoltà di applicazione.

Caratteristiche del materiale

La possibilità di verificare l'integrità strutturale di un componente dipende fondamentalmente dalle caratteristiche fisico-chimiche e metallurgiche del materiale e dal tipo di discontinuità ricercate.

L'opacità dei materiali (denominata anche "non trasparenza") agli ultrasuoni, è un effetto legato prevalentemente alle caratteristiche morfologiche della struttura del materiale ed è particolarmente evidente nelle saldature di acciaio austenitico, nei materiali fusi, nei materiali compositi e nei materiali ceramici di notevole spessore.

In particolare, per i materiali metallici esso dipende dalla grandezza e dall'orientamento dei grani in relazione alla lunghezza d'onda del fascio ultrasonoro. In linea generale, nelle ispezioni di materiali non molto trasparenti vengono utilizzate basse frequenze allo scopo di lavorare con un rapporto favorevole "lunghezza d'onda"/"dimensione dei grani"; tuttavia ci sono casi in cui tale accorgimento non risulta applicabile come ad esempio quando si debbano rilevare difetti molto piccoli. In altri casi l'opacità locale o generale del materiale in esame può deformare il fascio ultrasonoro e disperdere la sua energia iniziale.

Zona morta

Il problema del rilevamento di un difetto è legato anche all'influenza dell'impulso e del fascio ultrasonoro; in questo caso particolare importanza assumono le caratteristiche dell'apparecchiatura utilizzata (es. durata dell'impulso di trasmissione) e quelle del trasduttore ( es. caratteristiche generali del fascio).

La corretta interpretazione dell'eco di un difetto richiede una sufficiente separazione, sulla base dei tempi dello schermo, tra l'impulso dell'onda riflessa e quello dell'onda trasmessa, o comunque tra l'eco di prima interfaccia e l'eco proveniente da una discontinuità.

Poichè la durata dell'impulso emesso dalla sonda non può essere inferiore ad un certo valore minimo, ne consegue che utilizzando un trasduttore di comune applicazione (normale o angolato) non è possibile rilevare un difetto la cui posizione sia localizzata in prossimità della superficie del componente. In altre parole esiste una "zona morta" più o meno estesa, in cui i due impulsi risultano sovrapposti.

Geometria del particolare da controllare

Una delle maggiori difficoltà di applicazione di questo metodo di analisi non distruttiva deriva da particolari geometrie del componente in esame che non risultano accessibili all'ispezione ultrasonora.

Basti pensare ad esempio alla difficoltà di eseguire il controllo di gomiti o valvole su impianti realizzati senza prevedere sufficienti spazi per la manovra delle sonde; molte volte però tali difficoltà sono determinate dalle dimensioni e dalla natura del materiale, nonchè dalla complessità costruttiva del componente.

Anche l'eccessiva rugosità della superficie di scansione nelle ispezioni a contatto o casi in cui non è possibile utilizzare dei mezzi di accoppiamento perché alterano il materiale in esame, costituisce una seria limitazione all'applicazione del metodo ultrasonoro.

Qualifica dell'operatore

L'interpretazione delle indicazioni fornite da un esame ultrasonoro necessita di operatori altamente qualificati e, allo stesso tempo, di notevole esperienza. Infatti, la sola qualificazione del personale, soprattutto nel caso di controllo di particolari complessi o di sicurezza, non è sufficiente a garantire la corretta interpretazione dei segnali rilevati sull'oscilloscopio: l'esperienza del tecnico è fondamentale.

VANTAGGI

I principali vantaggi forniti dal controllo ultrasuoni rispetto agli altri metodi di controllo non distruttivo riguardano:

- maggior potere di penetrazione nel mezzo, cosa che consente di rilevare anche discontinuità che si trovano all'interno del materiale. Il controllo del materiale può essere fatto anche a diversi metri di profondità, per esempio nel controllo assiale di alberi d'acciaio molto lunghi o in pezzi fucinati;

- elevata sensibilità che permette di rilevare discontinuità molto piccole

- miglior precisione nella determinazione della posizione dei difetti interni, nella valutazione della loro forma ed orientamento

- è sufficiente che una sola superficie del particolare sia accessibile

- è un controllo elettronico che fornisce immediatamente il rilievo dei difetti. Questo rende il metodo adatto all'automazione, al controllo rapido, al controllo in linea

- consente il controllo volumetrico del pezzo dalla superficie superiore a quella inferiore

- il metodo non presenta pericoli di radiazioni e non ha alcun effetto secondario sul personale e su altre apparecchiature poste nelle vicinanze

- è facilmente trasportabile

SVANTAGGI

Gli svantaggi del controllo ultrasonoro includono:

- Le operazioni richiedono grande attenzione ed esperienza del personale

- La definizione delle procedure di controllo richiede competenze tecniche

- Particolari con superficie con elevata rugosità o molto piccoli o sottili o non omogenei vengono controllati con grande difficoltà

- Discontinuità presenti nello strato immediatamente al di sotto della superficie possono sfuggire al controllo

- Occorre impiegare mezzi d'accoppiamento per facilitare la trasmissione degli ultrasuoni dal trasduttore al materiale da controllare

- Sono richiesti dei campioni di riferimento, tanto per la calibrazione dell'apparecchiatura che per la caratterizzazione dei difetti

NORME DI RIFERIMENTO PER I CONTROLLI CON ULTRASUONI

UNI EN 583-1:2004

Prove non distruttive - Esame ad ultrasuoni - Parte 1: Principi generali

UNI EN 583-2:2004

Prove non distruttive - Esami ad ultrasuoni - Parte 2: Regolazione della sensibilità e dell'intervallo di misurazione della base dei tempi

UNI EN 583-3:1998

Prove non distruttive - Esame ad ultrasuoni - Tecnica per trasmissione

UNI EN 583-4:2004

Prove non distruttive - Esame ad ultrasuoni - Parte 4: Esame delle discontinuità perpendicolari alla superficie

UNI EN 583-5:2004

Prove non distruttive - Esame ad ultrasuoni - Parte 5: Caratterizzazione e dimensionamento delle discontinuità

UNI EN 12223:2001

Prove non distruttive - Esame ad ultrasuoni - Specifica per blocco di taratura N° 1.

UNI EN 27963:1994

Saldature in acciaio. Blocco di riferimento N° 2 per il controllo mediante ultrasuoni delle saldature.

UNI EN 473:2001

Prove non distruttive - Qualificazione e certificazione del personale addetto alle prove non distruttive - Principi generali.

Fonte: 212.189.172.195/corso/meccanica/materiale/tecnologia/cnd/ultrasuoni.doc

Autore del testo: non indicato nel documento di origine

Controlli a ultrasuoni

Visita la nostra pagina principale

Controlli a ultrasuoni

Termini d' uso e privacy