Controlli tecnologici

Controlli tecnologici

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

- CONTROLLO MAGNETOSCOPICO -

L’ANALISI MAGNETOSCOPICA E’ UN CONTROLLO NON DISTRUTTIVO EFFETTUABILE SUI MATERIALI FERROMANGETICI, ESSA RILEVA CON PRECISIONE EVENTUALI DIFETTI SUPERFICIALI O SUBCORTICATI ENTRO UNO SPESSORE MASSIMO DI 4 O 5 (mm).

QUESTO CONTROLLO PUO’ ESSER SVOLTO SU PEZZI DI QUALSIASI DIMENSIONE, INFATTI ESISTONO APPARECCHIATURE FISSE O MOBILI A SECONDA DELLE ESIGENZE SPECIFICHE.

LE PARTICELLE MAGNETICHE IN CORRISPONDENZA DI UN DIFETTO SI ACCUMULANO, A CAUSA DELL’ATTRAZIONE ESERCITATA SULLE PARTICELLE STESSE DAL FLUSSO MAGNETICO DISPERSO CHE SI E’ FORMATO IN PROSSIMITA’ DELLA DISCONTINUITA’.

L’ALTERAZIONE DEL FLUSSO MAGNETICO FA SI CHE ATTRAVERSO PARTICOLARI RILEVATORI, L’OPERATORE POSSA NOTARE CON CERTEZZA LA CRICCA.

I METODI PER MAGNETIZZARE IL PEZZO SONO ESSENZIALMENTE 2:

- SISTEMA ELETTRICO: IL PEZZO E’ MAGNETIZZATO PER MEZZO DI UNA CORRENTE FORNITA DA ELETTRODI;

- SISTEMA MAGNETICO: IL PEZZO VIENE MAGNETIZZATO DA UN CAMPO GENERATO ALL’ESTERNO DEL PEZZO STESSO (PER INDUZIONE), TRAMITE UN ELETTROMAGNETE OD UN SOLENOIDE.

- NEL CASO DEL MAGNETOSCOPIO FISSO DA LABORATORIO (MAGNEFLUX) IL PEZZO VIENE MAGNETIZZATO TRAMITE SISTEMA ELETTRICO, CON UN AMPERAGGIO (A) VARIABILE IN FUNZIONE DELLA GRANDEZZA E DEL TIPO DI OGGETTO TRATTATO; UNA APPOSITA PLACCHETTA INDICA, UNA VOLTA IMMERSA NEL CAMPO MAGNTETICO, LA GIUSTA INTENSITA’ DI CORRENTE RILEVANDO SULLA SUA SUPERFICIE ALCUNI SEGNI DI RIFERIMENTO.

DURANTE LA MAGNETIZZAZIONE IL PEZZO VIENE BAGNATO CON UNA SOLUZIONE LIQUIDA FLUORESCENTE CHE, SOTTOPOSTA A LUCE ULTRAVIOLETTA, METTE IN LUCE CON ESATTEZZA EVENTUALI DIFETTI DEL PEZZO IN ESAME.

- NEL CASO DEL MAGNETOSCOPIO PORTATILE CON GIOGO IL PEZZO VIENE MAGNETIZZATO ATTRAVERSO SISTEMA ELETTRICO, SEMPRE CON LA POSSIBILITA’ DI REGOLAZIONE DELL’ AMPERAGGIO, MA I LIQUIDI RILEVATORI SONO COSTITUITI DA UNA VERNICE DI FONDO (GENERALMENTE BIANCA) E DA UN RILEVATORE APPLICABILE DURANTE IL PASSAGGIO DI CORRENTE (GENERALMENTE NERO).

IL RILEVATORE NERO, UNA VOLTA CHE IL PEZZO E’ STATO SOTTOPOSTO A CORRENTE, SI DISPONE NEL SENSO DELLE EVENTUALI CRICCHE CONTRASTANDO OTTICAMENTE CON IL BIANCO DEL FONDO, RENDENDO PERFETTAMENTE VISIBILE LA SITUAZIONE IN ANALISI.

ESISTONO POI RILEVATORI IN POLVERE, MA SONO GENERALMENTE UTILIZZATI PER ANALISI GROSSOLANE, AVENDO UNA GRANULOMETRIA CHE VA DAI 50 AI 300 (MICRON), CONTRO I 10 – 20 (MICRON) DEI RILEVATORI LIQUIDI.

VANTAGGI: IL MAGNEFLUX HA UN COSTO LEGGERMENTE MAGGIORE DEL METODO A GIOGO E NON E’ APPLICABILE A PEZZI IN OPERA, MA OFFRE UN’ANALISI PIU’ EFFICACE ED APPROFONDITA DELL’ALTRA TIPOLOGIA.

ENTRAMBI POSSONO ESSERE SVOLTI SU PEZZI VERNICIATI (ENTRO DETERMINATI SPESSORI), NON RICHIEDONO PARTICOLARI ACCORGIMENTI DI SICUREZZA (TRANNE I GUANTI PROTETTIVI) ED HANNO UNA VELOCITA’ DI SVOLGIMENTO ESTREMAMENTE ELEVATA.

SVANTAGGI: IL CONTROLLO MAGNETOSCOPICO NON RILEVA DIFETTI ALLINEATI CON IL FLUSSO MAGNETICO, USANDO LA REGOLA DELLA MANO DESTRA POSSIAMO CAPIRE IL SENSO DEL FLUSSO, COMUNQUE, RUOTANDO IL PEZZO DI 90° O GLI ELETTRODI POSSIAMO ANALIZZARE L’OGGETTO IN MODO COMPLETO.

NON E’ ADATTO ALLA GHISA LAMELLARE, PER LA PRESENZA DI COSTITUENTI STRUTTURALI (GRAFITE), CHE ESSENDO SOTTO FORMA DI LAMELLE POTREBBERO TRARRE IN INGANNO L’OPERATORE RIVELANDO FALSI DIFETTI. INOLTRE VI E’ IL PROBLEMA DELLA MAGNETIZAZIONE RESIDUA, INFATTI A SECONDA DELLA DESTINAZIONE DEL NOSTRO OGGETTO POTREMMO TROVARCI IN CONDIZIONE DI SMAGNETIZZARLO CON UN C.M. CONTRARIO (PENSIAMO AD UN ALBERO MOTORE, SE NON SMAGNETIZZATO RACCOGLIEREBBE DURANTE IL FUZIONAMENTO TUTTE LE PARTICELLE METALLICHE VAGANTI NELLA SUA ZONA DI FUNZIONAMENTO, ACCUMULANDO METALLO CHE POTREBBE TRE PROBLEMI PER ESEMPIO DI LUBRIFICAZIONE LOCALIZZATA).

BISOGNA TENERE PRESENTE CHE LA CROSTA DEI MATERIALI GREZZI PRESENTA SPESSO CRICCHE CHE NORMALMENTE VENGONO ACCETTATE ENTRO CERTE LUNGHEZZE, I DIFETTI NON DEVONO PERO’ TROVARSI SULLE SUPERFICI LAVORATE ENTRO CERTE PROFONDITA’, COMUNQUE A SECONDA DEI CASI POSSIAMO AVERE GRADI DI TOLLERANZA DIVERSI.

- ANALISI AI LIQUIDI PENETRANTI -

(CON METODO AI LIQUIDI FLUORESCNTI SPECIFICATO)

L’ANALISI CON LIQUIDI PENETRANTI E’ UN METODO SEMPLICE, ECONOMICO, PRATICO E NON AGGRESSIVO NEL BREVE PERIODO.

ESSO SI BASA SUL PRINCIPIO DELLA CAPILLARITA’, PER CUI IL LIQUIDO PENETRANTE TENDE AD ENTRARE IN EVENTUALI CAVITA’ O CRICCHE SUPERFICIALI. OVVIAMENTE QUESTO METODO RAPPRESENTA UNA VALIDA SOLUZIONE PER LA DETERMINAZIONE DI DIFETTI NON SUBCORTICATI, COME AD ESEMPIO LA RILEVAZIONE DI DIFETTI LEGATI ALLA POROSITA’ DEI GETTI, ALLE PIEGATURE, ALLE CRICCHE DOVUTE A FATICA OD A SALDATURE NON OMOGENEE.

QUESTO METODO PUO’ ESSERE UTILIZZATO SU MATERIALI METALLICI IN GENERE, MAGNETICI O NON E CON QUALSIASI GRADO DI FINITURA (CHE NON SUPERI PERO’ UNA RUGOSITA’ MAGGIORE DI 3,2 MICRON).

I PRINCIPALI METODI DI DETERMINAZIONE DI DIFETTI CON LIQUIDI PENETRANTI SONO:

- LIQUIDI PENETRANTI FLUORESCENTI;

- LIQUIDI PENETRANTI A CONTRASTO DI COLORE.

L’ESAME DI EVENTUALI DIFETTI E’ ESTREMAMENTE SEMPLICE.

VIENE PRESO IN ESAME IL CASO DEI LIQUIDI FLUORESCENTI (TENENDO CONTO CHE IL METODO A CONTRASTO DI COLORE E’ DEL TUTTO SIMILE ALL’ESAME MAGNETOSCOPICO CON GIOGO E LIQUIDI RILEVATORI, TRANNE PER IL FATTO CHE QUI IL PEZZO NON VIENE MAGNETIZZATO).

IL TEMPO DI PERMANENZA DEI PEZZI A BAGNO NEL LIQUIDO FUORESCENTE (SOLITAMENTE DI COLORE GIALLO) E’ NELL’ORDINE – NEL CASO DI PEZZI GEOMETRICAMENTE COMPLESSI – AL MASSIMO DI ALCUNE DECINE DI MINUTI.

LEGHE DI TITANIO, ACCIAI INOX E MARAGING CHE HANNO SUBITO LAVORAZIONI MOLTO COMPLESSE, (COME AD ESEMPIO ELEMENTI UTILIZZATI SU AUTO DA FORMLA UNO O MOTO DA COMPETIZIONE) E CHE NON POSSONO PER MOTIVI DI COSTO ESSERE SOTTOPOSTI A MAGNETOSCOPIA, CHE PER VARIE RAGIONI (ACCURATEZZA, SERRAGGI DEL PEZZO IN MORSA, RISCHIO DI CAMBIAMENTI DELLA STRUTTURA IN CASO DI AMPERAGGI ERRATI…) POTREBBE ESSERE COMPROMETTENTE, VENGONO SOTTOPOSTI SPESSO E VOLENTIERI A QUESTA INDAGINE PER RIVELARE EVENTUALI PROBLEMI.

OVVIAMENTE QUESTO E’ UN METODO DI CONTROLLO NON DISTRUTTIVO, IL PEZZO NON SUBISCE ALCUNO SHOCK TERMICO E VIENE ACCURATAMENTE LAVATO AL TERMINE DELL’OPERAZIONE.

SVOLGIMENTO DELL’ANALISI:

- LAVARE IL PEZZO ACCURATAMENTE ED ASSICURARSI CHE NON VI SIANO TRACCE DI OLIO E/O GRASSO (POTREBBERO COMPROMETTERE LA PROVA);

- ASCIUGARE L’OGGETTO A PERFEZIONE (LA PRESENZA DI ACQUA IN EVENTUALI CAVITA’ NEGHEREBBE L’ACCESSO AI LIQUIDI FLUORESCENTI);

- IMMERGERE IL PEZZO NEL BAGNO DI LIQUIDI (QUALORA DISPONIBILE) PER UN TEMPO MASSIMO DI 45 (MIN) PER PEZZI GEOMETRICAMENTE COMPLESSI;

- ESTRARRE IL PEZZO E LAVARLO ACCURATAMENTE CON ACQUA SENZA ADERIRE CON FORZA SULLA SUPERFICIE DEL PEZZO USANDO MATERIALI SOLIDI (STRACCI, SPUGNE…);

- ASCIUGARE IL PEZZO (IN ARIA CALDA PER UN MAGGIORE RISPARMIO DI TEMPO SE E’ DISPONIBILE UN MACCHINARIO CHE LA PRODUCE);

- ESAMINARE IL PEZZO AI RAGGI UV.

- ACCETTARE O MENO IL PRODOTTO.

NEL CASO IN CUI LA SUPERFICIE FOSSE CARATTERIZZATA DA LINEE FLUORESCENTI (SOPRATTUTTO IN PROSSIMITA’ DI RACCORDI, SALDATURE…), MESSE IN LUCE DAI RAGGI UV, IL PEZZO PUO’ ESSERE CONSIDERATO DIFETTOSO, PERTANTO SARA’ SOGGETTO ALLE TOLLERANZE SPECIFICHE DEL CASO.

QUESTO CONTROLLO E’ ADATTO A PEZZI DI MEDIO PICCOLE DIMENSIONI, TUTTAVIA NON E’ INUSUALE L’USO DI QUESTA TECNICA PER APPLICAZIONI OTTENUTE TRAMITE ATTREZZATURE DI DIMENSIONI BASATE SULLE SINGOLE ESIGENZE, COSI’ COME SULLE SINGOLE ESIGENZE VARIA IL GRADO DI AUTOMAZIONE DEL SISTEMA, TRATTANDOSI DI ATTREZZATURE NON DIFFICOLTOSE DA COSTRUIRE.

ULTERIORI CENNI SULL’APPLICAZIONE DEI METODI –MAGNETOSCOPICO- E –LIQUIDI PENETRANTI-.

OLTRE ALL’INDIVIDUAZIONE DI EVENTUALI DIFETTI DI LAVORAZIONE, QUESTI METODI SONO UTILISSIMI PER EVITARE ROTTURE A FATICA OD EFFETTI INTAGLIO ANALIZZANDO PEZZI INTEGRI CHE POSSONO PRESENTARE, PUR ESSENDO ANCORA FUNZIONALI, LACERAZIONI DOVUTE A RACCORDI O GOLE DIMENSIONALMENTE ERRATE O SEZIONI ESTREMAMENTE SOLLECITATE.

LA FASE DI PROGETTO IN QUESTO MODO PUO’ ESSERE REPENTINAMENTE RITOCCATA, FORNENDO AL CLIENTE UNA MAGGIOR SICUREZZA NELL’UTILIZZO DEI PARTICOLARI RIVISTI.

- PROVA DI RESILIENZA -

PROVE CHARPY CON PROVINO AD INTAGLIO A “V” PROFONDO 2(mm) SPECIFICATO.

LA RESILIENZA E’ LA CAPACITA’ DI UN MATERIALE DI RESISTERE ALLA ROTTURA A FLESSIONE PER URTO.

LA QUALITA’ RICHIESTA AD UN MATERIALE RESISTENTE A QUESTO TIPO DI PROVE E’ LA TENACITA’, INFATTI IL SINGOLO CONTROLLO A TRAZIONE OD A SCHIACCIAMENTO NON E’ IL SOLO NECESSARIO PER POTER OPERARE IN ASSOLUTA SICUREZZA AL PROGETTO DI PARTI DINAMICAMENTE SOLLECITATE.

LA PROVA DI RESILIENZA SI CATALOGA COME PROVA DISTRUTTIVA.

ESISTONO DUE TIPI DI PROVE UNIFICATE SECONDO UNI EN, ESSE SONO:

- PROVA DI RESILIENZA SU PROVETTA CHARPY CON INTAGLIO AD “U” (KU) OD A BUCO DI CHIAVE (UNI EN 10045/1);

- PROVA DI RESILIENZA SU PROVETTA CHARPY CON INTAGLIO A “V” (KV), (UNI EN 10045/1).

GENERALITA’ DELLA PROVA KU:

IL PROCEDIMENNTO IN ENTRAMBI I CASI E’ DEL TUTTO SIMILE, LA MAGGIORE DIFFERENZA STA NELLA RESILIENZA CHE PUO’ CONFERIRE UN DETERMINATO TIPO DI INTAGLIO PIUTTOSTO CHE UN ALTRO A PARITA’ DI MATERIALE.

LA RESILIENZA KU LEGATA AL PRIMO CASO SOPRA ELENCATO, E’ DATA DAL LAVORO NECESSARIO PER ROMPERE IN UN SOLO COLPO UNA PROVETTA CON INTAGLIO AD U OD A BUCO DI CHIAVE PROFONDI ENTRAMBI 5 (mm) TRAMITE UN MAGLIO PENDOLARE.

NEL CASO IN CUI L’ENERGIA DISPONIBILE DELLA MACCHINA SIA DIFFERENTE AL VALORE UNIFICATO, ANDRA’ INSERITO UN INDICE APPOSITO, LA DESIGNAZIONE SARA’ COSI’ COMPOSTA:

Es.: KU100 = 48 (J) -CASO PARTICOLARE-

IN QUESTO CASO L’ENERGIA DISPONIBILE PER IL TEST E’ DI 100 (J), MENTRE L’ENERGIA ASSORBITA DAL PROVINO E’ PARI A 48 (J).

SPECIFICHE DELLA PROVA KV:

LA RESILIENZA KV E’ DATA DAL VALORE IN JOULE NECESSARIO PER ROMPERE UNA PROVETTA CON INTAGLIO A “V” DELLA PROFONDITA’ DI 2 (mm) TRAMITE UN MAGLIO A CADUTA PENDOLARE.

L’INTAGLIO VIENE PRATICATO SOLITAMENTE CON BROCCIA.

ES.: KV 200/5 = 50 (J) -CASO PARTICOLARE-

IN QUESTA SITUAZIONE L’ENERGIA UTILIZZATA E’ PARI A 200 (J), IL LATO DELLA SEZIONE DEL PROVINO E’ DI 5 (mm), E IL VALORE DI RESILIENZA OTTENUTO E’ 50 (J).

ES.: KV = 95 (J)

ORA L’ENERGIA UTILIZZATA PER LA PROVA E’ PARI A 300+-10 (J), LE DIMENSIONI DEL PROVINO SONO QUELLE UNIFICATE NORMALI ED IL VALORE DI RESILIENZA OTTENUTO E’ DI 95 (J).

CONDIZIONI DI PROVA (VALIDI PER ENTRAMBE LE TIPOLOGIE):

- LA MACCHINA DI PROVA DEVE ESSERE POSIZIONATA IN MANIERA STABILE E DEVE AVERE UN’OTTIMA RIGIDITA’ PER RIDURRE LE PERDITE DI ENERGIA A VALORI INSIGNIFICANTI;

- IL CAMPIONE DEVE ESSERE PRELEVATO IN MODO CHE LA POSIZIONE DELLE PROVETTE DERIVATE CORRISPONDANO ALLE INDICAZIONI QUALITATIVE DEL PRODOTTO;

- LE DIMENSIONI DELLE PROVETTE SONO UNIFICATE, INFATTI LA MISURA STANDARD E’ AVENTE UNA SEZIONE QUADRATA DI LATO 10 (mm) (IN CASI PARTICOLARI ANCHE 5 O 7,5 mm), ED UNA LUNGHEZZA DI 55 (mm), LE TOLLERANZE RIGUARDANTI QUESTI VALORI SONO +-0,06 (mm);

- GLI INTAGLI VENGONO NORMALMENTE PRATICATI NEL MEZZO, PERPENDICOLARMENTE ALL’ASSE LOGITUDINALE DELLA PROVETTA;

- SULLA MACCHINA LE PROVETTE DEVONO ESSERE POSIZIONATE IN MODO CHE IL PIANO DI SIMMETRIA DELL’INTAGLIO NON DISTI PIU’ DI 0,5 (mm) DAL PIANO DI SIMMETRIA DEGLI APPOGGI;

- LA PARTE INTAGLIATA DEVE ESSERE OPPOSTA A QUELLA IN CUI BATTE IL MAGLIO.

- NORMALMENTE LE PROVE SI SVOLGONO CON UN’ENERGIA PARI A 300+-10 (J), IN QUESTO CASO, LE LETTERE DI DENOMINAZIONE NON NECESSIATANO DELL’INDICE, IN CASO CONTRARIO SI RICORRE AL METODO ESEMPLIFICATO NELLA SEZIONE RIGUARDANTE LA KU (DI SEGUITO). LA VELOCITA’ DEL MAGLIO AL MOMENTO DELL’IMPATTO DEVE ESSERE COMPRESA TRA 5 E 5,5 (m/s).

- LA TEMPERATURA NORMALE DI PROVA E’ PARI A 23 +- 5 °C, IN CASO DI PROVE A TEMPERATURE PARTICOLARI IL RESOCONTO DEVE INDICARE OBBLIGATORIAMENTE LA TEMPERATURA UTILIZZATA IN PROVA;

- LE PROVETTE NON ROTTE ANDRANNO SPECIFICATE NEL RISULTATO DELLA PROVA SPECIFICANDO SEMPRE IL VALORE IN (J) OTTENUTO.

TIPI DI rotture connesse alla prova:

possiamo distinguere due tipi di rotture con caratteristiche ben distinte fra loro:

- rotture tenaci;

- rotture fragili.

le rotture tenaci avvengono per scorrimento, le deformazioni plastiche sono evidenti ed il distacco si ha sui piani cristallini con maggior densita’ atomica, l’aspetto della rottura e’ fibroso e la tensione prevalente e’ quella tangenziale.

le rotture tenaci avvengono per decoesione, la rottura si forma sui piani cristallini con minor densita’ atomica e non vi sono deformazioni plastiche apprezzabili. l’aspetto e’ granulare e lucente.

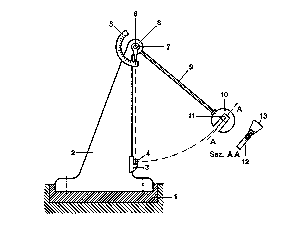

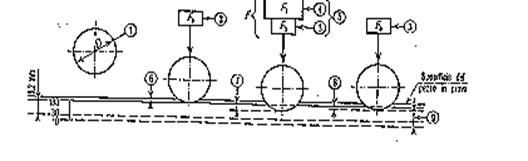

PENDOLO:

LEGENDA:

- FONDAZIONE;

- INCASTELLATURA;

- APPOGGI;

- PROVETTA;

- SCALA;

- ASSE DI ROTAZIONE;

- INDICE FOLLE;

- SUPPORTI DEL PENDOLO;

- ASTA DEL PENDOLO;

- MAZZA;

- TAGLIENTE DEL COLTELLO;

- RAGGIO DI CURVATURA DEL TAGLIENTE DEL COLTELLO;

- ANGOLO DEL TAGLIENTE DEL COLTELLO.

le prove di resilienza a temperature critiche:

una particolare importanza rivestono questo tipo di resilienze che mettono in luce aspetti di un materiale che normalmente non sono considerati.

di regola, gli acciai hanno resilienze invariate o quasi, a seconda dei tipi, sino a circa 100 °c, mentre gia’ a –20 °c diminuiscono le loro caratteristiche in modo notevole, presentando elevata fragilita’ tranne che per gli acciai criogenici, che hanno particolari resistenze alle basse temperature. si pensi che un buon acciaio di questo tipo riesce a dare risultati nell’ordine dei 245 (j) alla temperatura di –196 °c (la temperatura dell’azoto liquido), mentre una normale ghisa mEccanica puo’ dare valori a temperatura ambiente nell’ordine di 15 (j).

anche ad elevate temperature pero’, superata una certa soglia critica caratteristica di ogni acciaio, si puo’ manifestare una perdita di resistenza che rende il materiale fragile.

i metodi per raffreddare i provini usati correntemente sono il bagno nell’alcool con l’inserimento di ghiaccio secco (ottenuto dalla co2), o il raffreddamento nell’azoto liquido pre temperature sino a –196 °C.

i metodo per scaldare i provini e’ invece il tradizionale riscaldamento in forno, in entrambi i casi pero’ dal momento in cui la provetta viene tolta dal mezzo non devono trascorrere piu’ di 5 secondi dalla prova di tenacita’.

- PROVA AD ULTRASUONI -

LA PROVA AD ULTRASUONI SI CATALOGA NEI CONTROLLI NON DISTRUTTIVI, ED E’ INDICATA SECONDO LA NORMA UNI 6101, QUESTO TEST SI BASA SULLE ONDE SONORE AD ALTA FREQUENZA CHE SI DIFFONDONO IN QUALSIASI MATERIALE E SI RIFLETTONO SEGUENDO LE LEGGI DEL MOTO ONDULATORIO.

LE ONDE EMESSE DA UNA PARTICOLARE SONDA TRAMITE UN CRISTALLO PIEZOELETTRICO, IN PARTE SI DISPERDONO E VENGONO ASSORBITE DAL MATERIALE, ED IN PARTE SI RIFLETTONO FORNENDOCI I DATI CHE CI INTERESSANO.

- CIO’ CHE VOGLIAMO TROVARE E’ LA PRESENZA DI EVENTUALI DIFETTI INTERNI AL PEZZO.

E’ NOTO CHE OGNI MATERIALE CONDUCE IL SUONO IN MODO DIVERSO A DIVERSE VELOCITA’, QUINDI GLI ULTRASUONI CHE ANDRANNO AD INCONTRARE SITUAZIONI ANOMALE NEL METALLO ASSUMERANNO CARATTERISTICHE DIVERSE DA QUELLE DI PARTENZA:

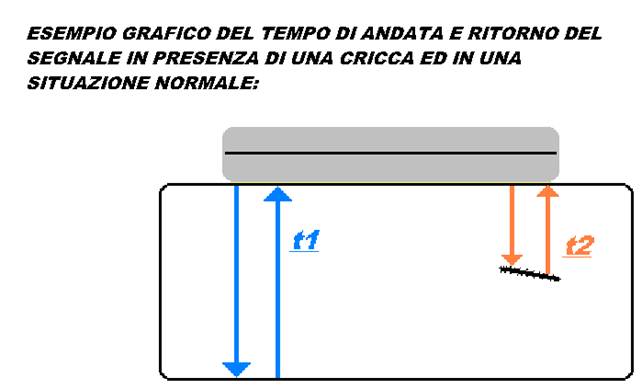

risulta evidente dal disegno che il tempo trascorso per riflettere il suono in presenza di una cricca (t2), e’ minore rispetto alla riflessione in una situazione normale (t1), pertanto la macchina, che e’ dotata di un monitor esattamente come un oscilloscopio, dara’ un picco in rapporto con la profondita’ della cricca.

se il materiale risulta perfettamente omogeneo, sullo schermo apparira’ un picco iniziale che indica l’inizio della sezione controllata, ed uno finale, che indica appunto, la fine.

questo controllo e’ insostituibile anche nel controllo degli spessori, che possono essere misurati con margini di errore estremamente bassi (in alcune macchine si arriva a tolleranze centesimali).

applicazione:

- pezzi finiti;

- pezzi in opera;

- pezzi di grandi dimensioni;

- elementi di difficile accesso;

- e’ usato in molti altri campi, come la medicina.

i cristalli piezoelettrici vengono desigNati in base ad uno stretto campo di applicazione.

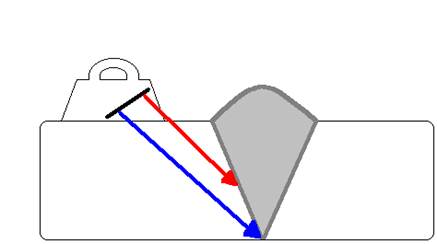

superfici non piane:

i cristalli angolati permettono di lanciare gli ultrasuoni con un angolo caratteristico utile per analizzare dettagli con una superficie non piana, partendo da una certa distanza, come nel caso delle saldature:

la superficie del cristallo deve infatti esserE a contatto perfetto con il materiale in esame (si deduce il limite di applicabilita’ ai materiali molto rugosi), spesso vengono usati oliI o gel tra l’emettitore di onde ed il pezzo ed addirittura a volte si opera in immersione per evitare il contatto con l’aria che modificherebbe il segnale.

svantaggi:

- non adatto a ghisa lamellare (le lamelle verrebbero interpretate come difetti);

- non adatto a rame o piombo (data la bassa diffusione sonora in questi materiali).

accuratezza del controllo:

- frequenze fino a 3 (mhz), MATERIALE A GRANO GROSSO, ANALISI GROSSOLANA;

FREQUENZE OLTRE I 3 (MHZ), MATERIALE A GRANA FINE, ANALISI APPROFONDITA.

FREQUENZE OLTRE I 3 (MHZ), MATERIALE A GRANA FINE, ANALISI APPROFONDITA.

GRAFICO RIASSUNTIVO:

FREQUENZE ALTE

FREQ. BASSE PROFONDITA’ ACCURATEZZA GRANDEZZA GRANO

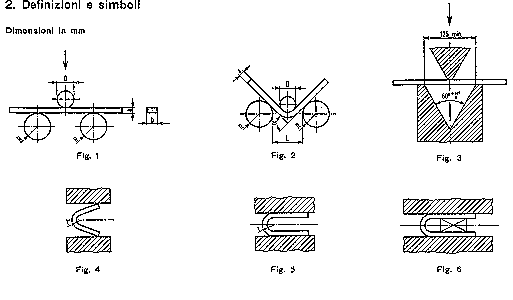

- PROVE DI DUREZZA ROCKWELL E VICKERS -

LE PROVE DI DUREZZA CONSENTONO DI DENOTARE LA RESISTENZA DI UN MATERIALE AD ESSERE PENETRATO DA UN ALTRO OGGETTO, CHE PRENDE IL NOME DI PENETRATORE.

I PENETRATORI CAMBIANO A SECONDA DELLE PROVE, ED IN BASE AI MATERIALI CHE VENGONO SAGGIATI.

PROVA DI DUREZZA ROCKWELL (UNI 562-75):

IL VALORE RISULTANTE DALLA PROVA ROCKWELL E’ CONSIDERATO DA TUTTI COME RIFERIMENTO, QUESTO TEST DI DUREZZA, CHE HA UN RANGE DI APPLICAZIONE MOLTO AMPIO (MA NON COPRE MATERIALI DI ELEVATISSIMA DUREZZA COME I NITRURATI), E’ DI FACILE E RAPIDA ESECUZIONE.

I PENETRATORI UTILIZZABILI PER QUESTO TEST SONO DUE:

- CONO CON ANGOLO AL VERTICE DI 120°;

- SFERA DI DIAMETRO = 1/16 (INCH).

LA PROVA SVOLTA CON PENETRATORE A FORMA DI CONO PRENDE IL NOME DI HRC, MENTRE LA PROVA SVOLTA CON IL PENETRATORE A SFERA SI CHIAMA HRB.

IL PENETRATORE A CONO C E’ DA USARE PER MATERIALI LA CUI DUREZZA HRC E’ MAGGIORE DI 20, MENTRE IL PENETRATORE A SFERA B DEVE ESSERE USATO PER MATERIALI LA CUI DUREZZA HRB E’ COMPRESA TRA 20 E 100.

ESEMPIO DI DESIGNAZIONE:

55 HRB, IL NUMERO CORRISPONDE ALLA DUREZZA DEL MATERIALE.

LE DUREZZE SI DIFFERENZIANO CON SCALE DI MISURAZIONE DISTINTE PRESENTI DI NORMA SULLE INTERFACCE DEI DUROMETRI, E SONO INDICATE IN BASE AI MATERIALI DA SAGGIARE. IN ASSOLUTO SI PUO’ DIRE CHE LA PROVA HRC POSSA ESSERE UTILIZZATA SU MATERIALI PIU’ DURI DELLA HRB.

IL DUROMETRO PUO’ LAVORARE CON CARICHI DIFFERENTI A SECONDA DELLE TIPOLOGIE DI PROVE, IL CARICO STANDARD DELLA HRC E’ PARI A 150 (Kgf), OSSIA 1471.5 (N), MENTRE QUELLO DELLA HRB E’ 100 (Kgf), OSSIA 981 (N), APPLICATI SUL PROVINO IN DUE MOMENTI:

- PRECARICO (IMPOSTO CON UN REGOLATORE APPLOSITO);

- CARICO (APPLICATO CON UNA LEVA).

IL VALORE DEL PRECARICO E’ PARI A 10 (Kgf) QUINDI 98.1 (N).

IL TEMPO DI APPLICAZIONE DEL CARICO NELLA PROVA E’ SECONDO LE NORME UNI DI 10 – 15 (s), A PARTIRE DAL MOMENTO IN CUI SUL VISORE DELL MACCHINA NON SI RISCONTRANO PIU’ SPOSTAMENTI APPREZZABILI DELLE TACCHE DI RISCONTRO.

POSIZIONE E FORMA DEL PROVINO:

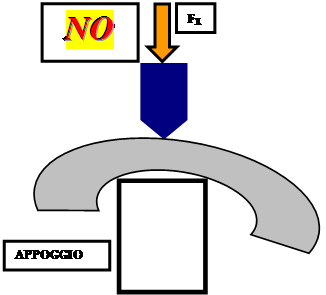

IL PROVINO DEVE RISULTARE PERFETTAMENTE PERPENDICOLARE ALL’ASSE LONGITUDINALE DEL PORTAPENETRATORE, ERRORI DI APPOGGIO DI SOLI 1° O 2° POSSONO COMPROMETTERE LA PROVA IN MODO IMPORTANTE:

NO

SI

COME GIA’ ACCENNATO IL VALORE DELLA DUREZZA VIENE VISUALIZZATO SULLA MACCHINA, QUESTO E’ UNO DEI PUNTI DI FORZA DELLA ROCWELL, INFATTI SENZA DOVER MISURARE L’IMPRONTA SI HA UN NOTEVOLE RISPARMIO DI TEMPO; QUESTO FATTO HA CONTRIBUITO A RENDERE L’HR UNA PROVA DI RIFERIMENTO.

NON VI SONO PARTICOLARI LIMITAZIONI DI RUGOSITA’ PER I PEZZI LAVORATI D’UTENSILE, MENTRE POTREBBERO ESSERCI PROBLEMI PER ELEMENTI FUSI IN MODO ESTREMAMENTE GREZZO, UNA SPIANATURA DELLA SUPERFICIE RENDE PERO’ LA PROVA COMUNQUE APPLICABILE.

PER PEZZI PIEGATI O DI COMPLESSA GEOMETRIA, SE NON RISULTA POSSIBILE UN RADDRIZZAMENTO OD ALTRE OPERAZIONI CHE FACILITINO UN APPOGGIO PIANO SULLA BASE DI PROVA, E’ CONSIGLIABILE UN SOSTENTATORE IL PIU’ PICCOLO POSSIBILE. IL PUNTO DI SFONDAMENTO RISULTERA' QUINDI PERPENDICOLARE ALL’ASSE DEL POTRAPROVINO:

SPROFONDAMENTO DEL PENETRATORE (ESEMPIO HRB):

LEGENDA:

- DIAMETRO DELLA SFERA;

3. CARICO INIZIALE;

- CARICO ADDIZIONALE;

- CARICO TOTALE;

- PROFONDITA’ DELL’IMPRONTA DOVUTA AL CARICO INIZIALE F0, PRIMA DELL’APPLICAZIONE DEL CARICO ADDIZIONALE F1;

- ACCRESCIMENTO DELLA PROFONDITA’ DELL’IMPRONTA DOVUTA AL CARICO F1;

- ACCRESCIMENTO RIMANENTE DELLA PROFONDITA’ DELL’IMPRONTA SOTTO IL CARICO INIZIALE F0 DOPO L’ELIMINAZIONE DEL CARICO ADDIZIONALE F1;

- DUREZZA ROCKWELL, SCALA B.

NEL CASO DI MISURAZIONI SU PEZZI SFERICI, SONO A DISPOSIZIONE VALORI DI CORREZIONE IN FUNZIONE DEI DIAMETRI DELLE PROVETTE E DELLA HR RISULTANTE.

UNA DELLE APPLICAZIONI PIU’ IMPORTANTI, DOPO LA MISURAZIONE DELLE DUREZZE SU ELEMENTI COMUNI E’ LA PROVA DI TEMPRABILITA’ JOMINY.

QUESTA PROVA CONSISTE NELLA MISURAZIONE DELLE DUREZZE IN UN PROVINO CILINDRICO APPOSITAMENTE PREPARATO E TEMPRATO, IN ZONE SEMPRE PIU’ DISTANTI DALLA FACCIA CHE HA SUBITO IL RAFFREDDAMENTO (E CHE PER CONDUTTIVITA’ TERMICA HA REFRIGERATO IL RESTO DEL MATERIALE).

IL PROCEDIMENTO JOMINY VUOLE INDICARE LA CAPACITA’ DI UN MATERIALE DI PRENDERE TEMPRA CON RAFFREDDAMENTI MAN MANO PIU’ LENTI.

MENTRE LA DUREZZA SUPERFICIALE E’ UNA VALIDA ALLEATA CONTRO L’USURA, CONOSCERE LA DUREZZA MEDIA DI UN MATERIALE TEMPRATO DIVENTA UTILISSIMO IN FASE DI PROGETTO PER DETERMINARE LE TENSIONI DI SNERVAMENTO O DI ROTTURA REALI, (SE NON PUO’ ESSERE ESEGUITA UNA PROVA DI TRAZIONE) CHE ANDRANNO POI AD INFLUIRE SULL’ENTITA’ DELLE s AMMISSIBILI, QUINDI SULLE CARATTERISTICHE DI GRANDEZZA, PESO, FORZE D’INERZIA, ECC. DEL PRODOTTO FINITO.

ES:

DUREZZA 63 HRC CORRISPONDE AD UNA s r PER ACCIAI AL CARBONIO PARI A 2305 (N/mm2) E PER GLI ACCIAI AL Ni Cr DI 2177 (N/mm2).

CENNI ADDIZIONALI:

- LO SPESSORE DELLA PROVETTA NON DEVE ESSERE MINORE DI 8 VOLTE LA PROFONDITA’ DI MASSIMA PENETRAZIONE DELLA PROVETTA NEL PEZZO;

- LA DISTANZA TRA IL CENTRO DI UN’IMPRONTA E L’ORLO DELLA PROVETTA NON DEVE ESSERE MINORE DI 2.5 VOLTE IL DIAMETRO DELL’IMPRONTA;

- LA DISTANZA TRA I CENTRI DI DUE IMPRONTE VICINE DEVE ESSERE MAGGIORE DI 4 VOLTE IL DIAMETRO DELL’IMPRONTA.

ESISTONO POI PROVE DI DUREZZA ROCKWELL SPECIALI, DI SEGUITO ELENCATE:

- PROVA DI DUREZZA ROCKWELL SU METALLI DURI;

- PROVA DI DUREZZA ROCKWELL PER LAMIERE SOTTILI E NASTRI DI ACCIAIO.

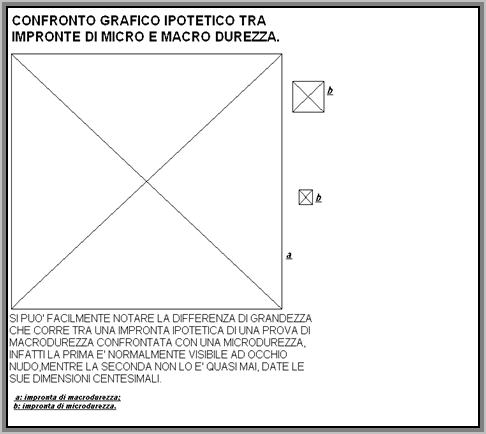

PROVA DI DUREZZA VICKERS E MICRODUREZZA (UNI 1955-75):

LA PROVA DI DUREZZA VICKERS ADOTTA UN UNICO TIPO DI PENETRATORE, OSSIA UNA PIRAMIDE DI DIAMANTE A BASE QUADRATA CON UN ANGOLO AL VERTICE DI 136°.

LA MISURA DELLA DUREZZA VIENE ESEGUITA CONFRONTANDO LA DIAGONALE MEDIA DELL’IMPRONTA CON UNA SCALA POSIZIONATA SULL’INTERFACIA DEL DUROMETRO.

IL CAMPO DI APPLICAZIONE DELLA VICKERS E’ ESTREMAMENTE AMPIO, COPRENDO PRATICAMENTE MATERIALI CON DUREZZE SIMILI ADDIRITTURA A QUELLE DEL DIAMANTE, CHE IN NATURA E’ IL CRISTALLO PIU’ DURO.

TIPOLOGIE DI PROVA:

- DUREZZA VICKERS CONVENZIONALE;

- MICRODUREZZA.

LA DUREZZA VICKERS CONVENZIONALE VIENE ESEGUITA SU TUTTI QUEGLI ELEMENTI PER I QUALI NON E’ COMPROMETTENTE UNA SCALFITTURA SUPERFICIALE (SOLITAMENTE O NON SONO RICHIESTI PARTICOLARI ESAMI CHE COINVOLGEREBBERO ANCHE I SINGOLI CRISTALLI.

LA MICRODUREZZA VIENE APPLICATA PER:

- ELEMENTI DI RIDOTTISSIME DIMENSIONI;

- MATERIALI VETROSI;

- MISURA DEGLI STRATI CEMENTATI (CUCITURA);

- ANALISI DEI SINGOLI CRISTALLI;

- TEST SU PEZZI FINITI CHE NON TOLLEREREBBERO IMPRONTE MAGGIORI.

IL CARICO UTILIZZATO NELL’ESECUZIONE DELLA PROVA CONVENZIONALE E’ PARI A 294 (N), OSSIA 30 (Kgf), MA SI POSSONO EFFETTUARE PROVE CON CARICHI CHE VANNO DA UN MINIMO DI 49 (N) SINO AD UN MASSIMO DI 981 (N), MENTRE NELLE MICRODUREZZE LA FORZA NORMALMENTE APPLICATA E’ 0.981 (N) (SECONDO UNI ISO 4615).

I TEMPI DI ESECUZIONE SONO GLI STESSI DELLA PROVA ROCKWELL, 10 – 15 (s), MA A PARTIRE DALL’APPLICAZIONE DEL CARICO, INFATTI SULL’INTERFACCIA NON E’ POSSIBILE VEDERE L’AFFONDAMENTO DELLA PIRAMIDE A BASE QUADRATA NEL PEZZO, QUINDI STABILIRE IL MOMENTO DELLA CESSAZIONE DI QUESTA FASE.

CONFRONTI DEI VALORI DELLE MICRODUREZZE:

E’ DI FONDAMENTALE IMPORTANZA ESSERE CONSAPEVOLI DELLA NON-CONFRONTABILITA’ DIRETTA DELLE MICRODUREZZE CON GLI ALTRI TIPI DI TEST VICKERS, INFATTI, APPLICANDO CARICHI DI BASSA ENTITA’ E’ PREVEDIBILE UN SIGNIFICATIVO RITORNO ELASTICO DEL PENETRATORE, PERTANTO IL VALORE OTTENUTO, NEL CASO SI VOGLIA TRASFORMARLO IN UN INDICE APPARTENENTE AD UN ALTRO PROCEDIMENTO, ANDRA’ SCELTO DA VALORI TABELLATI.

PROCEDIMENTO DI “CUCITURA”:

LA “CUCITURA” E’ UNA SERIE DI MICRODUREZZE SVOLTE IN GENERE AD UNA DISTANZA DI 1/10 (mm) L’UNA DALL’ALTRA, (DAI BORDI DELL’IMPRONTA) VOLTA A DETERMINARE LA DUREZZA DI UNO STRATO CARBOCEMENTATO.

IL MICRODUROMETRO:

IL MICRODUROMETRO, OLTRE A COMPIERE SONDAGGI ACCURATI SULLA DUREZZA DI UN PEZZO INCORPORA ANCHE UN MICROSCOPIO OTTICO CAPACE DI INGRANDIMENTI FINO A 500X, PER UN OVVIO MOTIVO FUNZIONALE, DATO CHE LE PROVE DEVONO SPESSO BASARSI ANCHE SU UN SINGOLO CRISTALLO.

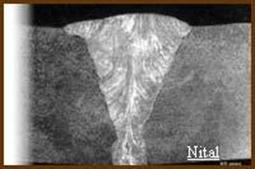

L’OPERATORE, UNA VOLTA DETERMINATA LA ZONA DELLA PROVA CHE GLI INTERESSA, POSA IL PROVINO SULL’APPOSITA BASE, PROVINO CHE VIENE PRECEDENTEMENTE PREPARATO PER L’OPERAZIONE TRAMITE LUCIDATURA, CON CARTE ABRASIVE E PASTA DIAMANTATA E SUCCESSIVAMENTE ATTACCATO CON UN ACIDO CHE NE RENDE VISIBILE LA STRUTTURA CRISTALLINA, (SOLITAMENTE NITAL).

CALCOLO DELLA MICRODUREZZA:

LA MICRODUREZZA, SE NON SI DISPONE DI APPOSITE TABELLE DI CONVERSIONE DEI VALORI MEDI DELLE DIAGONALI, PUO’ ESSERE CALCOLATA CON LA SEGUENTE FORMULA:

HV = 1.854 . 106 . (0,102 . F) / d2

CENNI ADDIZIONALI:

- LA PROVA PUO’ ESSERE ESEGUITA DA UNA TEMPERATURA AMBIENTE DI 0°C SINO AD UNA DI 40°C;

- A TEMPERATURE CONTROLLATE IN CLIMA TEMPERATO LA PROVA VA SVOLTA A 20°C +- 2°C, MENTRE IN CLIMA TROPICALE, A 27°C +- 2°C;

- IL PEZZO IN PROVA DEVE APPOGGIARE AD UN SUPPORTO RIGIDO, PRIVO DI SPORCIZIA;

- LO SPESSORE DEL PEZZO DEVE ESSERE PARI A 1,5 VOLTE LA DIAGONALE MEDIA DELL’IMPRONTA;

- LA DISTANZA TRA IL CENTRO DI UN’IMPRONTA QUALSIASI E L’ORLO DEL PEZZO IN PROVA O IL CONTORNO DI QUALSIASI ALTRA IMPRONTA NON DEVE ESSERE MINORE DI 2,5 VOLTE LA DIAGONALE DELL’IMPRONTA;

- LA LETTURA DELL’IMPRONTA DEVE AVERE LE SEGUENTI TOLLERANZE:

- +- 0,001 (mm) PER LE DIAGONALI MINORI DI 0,2 (mm);

- +- 0,5 (mm) PER LE DIAGONALI MAGGIORI O UGUALI A 0,2 (mm).

ANCHE PER LA PROVA VICKERS ESISTONO VALORI TABELLATI DI CORREZIONE PER LE PROVE SVOLTE SU PEZZI CILINDRICI.

- PREPARAZIONE DEI PROVINI -

( INGLOBATURA E LUCIDATURA)

INGLOBATURA DEL PROVINO:

I PROVINI GENERALMENTE UTILIZZATI PER LE PROVE DI MICRODUREZZA E PER LE ANALISI METALLOGRAFICHE NECESSITANO DI UN SUPPORTO RIGIDO E STABILE.

PER QUESTO MOTIVO I PEZZI O LE SEZIONI INTERESSATE POSSONO ESSERE INGLOBATE A CALDO, TRAMITE UNA APPOSITA MACCHINA, SENZA CHE QUESTO COMPORTI ALCUN PROBLEMA A LIVELLO STRUTTURALE O CHIMICO.

SOLITAMENTE LA FORMA DEL SUPPORTO E’ CILINDRICA, DI DIAMETRO 40 (mm) E DI ALTEZZA VARIABILE A SECONDA DELLA QUANTITA’ DI RESINA VERSATA NELLA MACCHINA.

LA RESINA UTILIZZATA E’ FENOLICA, ESSA GARANTISCE UNA ELEVATA DUREZZA UNA VOLTA AGGLOMERATA INSIEME AD UNA ECCELLENTE LUCIDABILITA’. QUESTA RESINA PUO’ ESSERE DI VARI TIPI, A SECONDA DEL TIPO DI PROVA CHE SUBIRA’ IL PEZZO SI PUO’ OPTARE PER UNA CHE RISULTI PIU’ O MENO DURA DOPO L’AGGREGAZIONE.

IL MATERIALE SI PRESENTA SOTTO FORMA DI POLVERE.

IL PROCESSO DI AGGREGAZIONE AVVIENE GRAZIE ALL’ELEVATA PRESSIONE PRESENTE NEL CILINDRO ERMETICO DELL’AGGLOMERTORE, (DI 3 Bar O MAGGIORE) E ALLA TEMPERATURA (180 – 190 °C).

IL TEMPO DI PERMANENZA DEL PROVINO E’ OVVIAMENTRE RELAZIONATO ALLA QUANTITA’ DI POLVERI IMMESSE NELLA MACCHINA, POSSIAMO DIRE PERO’ CHE IN ASSOLUTO, UN INGLOBATO DI DIMENSIONI MEDIE (r=20 mm, h=30 mm) NECESSITA DI 10 – 15 (Min) PER ESSERE COMPLETATO.

LUCIDATURA DEL PROVINO:

IL PROVINO VIENE LUCIDATO SINO AD OTTENERE UNA RUGOSITA’ SUPERFICIALE PARI AD 1 (mm), OSSIA FINO A PRESENTARE UNA SUPERFICIE SPECULARE.

LA LUCIDATURA VIENE ESEGUITA TRAMITE UNA MACCHINA A DISCHI CON CARTE ABRASIVE E PANNI DI GRANULOMETRIE MAN MANO MINORI.

CARTE ABRASIVE:

- GRANULOMETRIA 200, LUCIDATURA CON GETTO D’ACQUA;

- GRANULOMETRIA 400, LUCIDATURA CON GETTO D’ACQUA;

- GRANULOMETRIA 600, LUCIDATURA CON GETTO D’ACQUA.

PANNI ABRASIVI:

- PANNO INTERMEDIO, PASTA DIAMANTATA GRANULOMETRIA 6 (mm), LUCIDATURA A SECCO;

- PANNO INTERMEDIO, PASTA DIAMANTATA GRANULOMETRIA 3 (mm), LUCIDATURA A SECCO;

- PANNO INTERMEDIO, PASTA DIAMANTATA GRANULOMETRIA 1 (mm), LUCIDATURA A SECCO.

ALLA LUCIDATURA DEVE SEGUIRE UN LAVAGGIO ED UNA ACIUGATURA CON ARIA CALDA E ALCOOL PER EVITARE I RESIDUI CALCAREI.

- PROVE DI TRAZIONE, PIEGAMENTO* E COMPRESSIONE* -

*: CENNI.

PROVA DI TRAZIONE (UNI 556):

QUESTA PROVA DISTRUTTIVA, CONSISTE NEL SOTTOPORRE UNA PROVETTA AD UNO SFORZO DI TRAZIONE, GENERALMENTE FINO A ROTTURA, PER DETERMINARE VARIE CARATTERISTICHE DEL MATERIALE.

QUESTA PROVA E’ APPLICABILE A PRODOTTI FERROSI AVENTI DIAMETRO MAGGIORE O UGUALE A 4 (mm), O AVENTI SPESSORE MAGGIORE O UGUALE A 3 (mm).

SALVO PRESCRIZIONE CONTRARIA, LA PROVA DEVE ESSERE SVOLTA A TEMPERATURA AMBIENTE (23 +- 5 °C).

PER LE PROVE A TEMPERATURE DIFFERENTI O SU PRODOTTI SPECIALI SI DEVONO CONSULTARE RISPETTIVAMENTE LE NORME UNI 3918 E UNI 5547, 5292 E 5465.

GENERALITA’ SULLE PROVETTE:

- LA SEZIONE DELLA PROVETTA PUO’ ESSERE CIRCOLARE, QUADRATA, RETTANGOLARE O, IN CASI PRTICOLARI, DI ALTRA FORMA; PER LE PROVETTE DI SEZIONE RETTANGOLARE E’ CONSIGLIATO NON SUPERARE IL RAPPORTO 8/1 TRA LARGHEZZA E SPESSORE DEL PESO;

- LA PARTE CALIBRATA DEVE ESSERE OPPORTUNAMENTE RACCORDATA ALLE TESTE DI SERRAGGIO PER EVITARE SFORZI CHE INFLUISCANO SUI RISULTATI DELLA PROVA, LE TESTE DI SERRAGGIO POSSONO ESSERE DI QUALUNQUE FORMA PURCHE’ COMPATIBILI CON I DISPOSITIVI DI SERRAGGIO DELLA MACCHINA;

- LE DIMENSIONI E LE TOLLERANZE DELLE PROVETTE SONO MOLTEPLICI, ESSE SONO VISIONABILI NELLA UNI 556 App. A.

CARATTERISTICHE DEL MATERIALE GENERALMENTE RICERCATE:

- CARICO DI SNERVAMENTO (ss), LA DEFORMAZIONE DELLA PROVETTA AUMENTA PER LA PRIMA VOLTA SENZA CHE IL CARICO AUMENTI;

- CARICO LIMITE DI DEFORMAZIONE PERMANENTE (s0,2), A QUESTO, CORRISPONDE UNA DEFORMAZIONE PERMANENTE PRESCRITTA, LA DEFORMAZIONE PERMANENTE SI ESPRIME IN % DELLA LUNGHEZZA INIZIALE TRA I RIFERIMENTI, DOPO AVER TOLTO IL CARICO. IL VALORE PIU’ COMUNEMENTE ADOTTATO E’ 0,2 %;

- CARICO DI ROTTURA (sr), SI MISURA AL MOMENTO DELLA ROTTURA DEL PROVINO;

- CARICO MASSIMO APPLICATO, AVVIENE PRIMA DELLO SNERVAMENTO E SI ABBASSA PROGRESSIVAMENTE SINO A 0 QUANDO SI VERIFICA LA ROTTURA;

- ALLUNGAMENTO PERCENTUALE (A%):

- SI MISURA TRAMITE DEI RIFERIMENTI APPLICATI PRECEDENTEMENTE SUL PROVINO;

- SI CONVERTE IN PERCENTUALE PER UNA PIU’ FACILE VALUTAZIONE.

CAMPO DI APPLICABILITA’ GENERALE:

LA UNI 556 RAGGRUPPA LE MODALITA’ DI PROVA DI TRAZIONE PER I MATERIALI FERROSI, QUESTO TEST DISTRUTTIVO PERO’ PUO ESSERE APPLICATO (SEGUENDO ALTRE SPECIFICHE NORME), A MATERIALI O PEZZI COMPLESSI SENZA NESSUNA LIMITAZIONE TEORICA (SE NON QUELLA DERIVANTE DA ECCESSIVE DIMENSIONI DEL PROVINO).

- LE VELOCITA’ DI APPLICAZIONE DELLE FORZE DI TRAZIONE O SCHIACCIAMENTO, VENGONO REGOLATE DALL’OPERATORE IN BASE AL MATERIALE E ALLA FORMA DEL PROVINO -

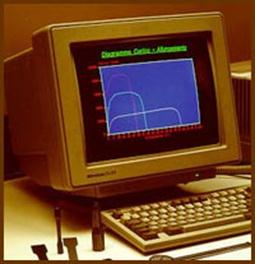

LE MACCHINE PER TRAZIONE, SCHIACCIAMENTO E COMPRESSIONE VARIANO A SECONDA DEL PRODUTTORE, NORMALMENTE PERO’, IL RANGE DI FORZE CHE VENGONO RICHIESTE NEGLI ODIERNI LABORATORI DI PROVA VARIA DA 20 A 60 (t).

ESISTONO POI MACCHINE COMPUTERIZZATE IN GRADO DI VALUTARE AUTONOMAMENTE LE CARATTERISTICHE DEL MATERIALE CERCATE, E DI SVOLGERE CON ESTREMA SEMPLICITA’ PROVE DI QUESTO TIPO A TEMPERATURE PARTICOLARI.

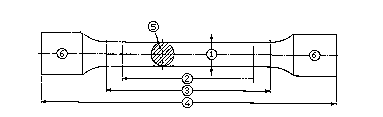

ESEMPIO GRAFICO DI PROVONO CILINDRICO PRIMA E DOPO LA ROTTURA:

PRIMA DELLA ROTTURA:

LEGENDA FIGURA 1:

- DIAMETRO INIZIALE DELLA SEZIONE INTERESSATA ALLA PROVA;

- DISTANZA INIZIALE TRA I RIFERIMENTI;

- PARTE SOGGETTA ALLA PROVA;

- LUNGHEZZA TOTALE DEL PROVINO;

- SEZIONE TRASVERSALE DEL PROVINO;

- PUNTI DI PRESA.

DOPO LA ROTTURA:

LEGENDA FIGURA 2:

- DIAMETRO DELLA SEZIONE SPACCATA;

- LUNGHEZZA FINALE TRA I RIFERIMENTI.

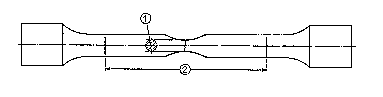

PROVA DI PIEGAMENTO UNI 564:

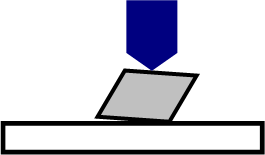

LA PROVA CONSISTE NEL SOTTOPORRE AD UNA DEFORMAZIONE PLASTICA UNA PROVETTA RETTLINEA A SEZIONE PIENA, CIRCOLARE O POLIGONALE, MEDIANTE PIEGAMENTO SENZA INVERSIONE DEL SENSO DI FLESSIONE DURANTE LA PROVA.

IL PIEGAMENTO E’ PROSEGUITO FINCHE’ UNO DEI LEMBI DELLA PROVETTA VENGA A FORMARE SOTTO CARICO COL PROLUNGAMENTO DELL’ALTRO UN DETERMINATO ANGOLO a. GLI ASSI DEI DUE LEMBI DELLA PROVETTA DEVONO RESTARE IN UN PIANO PERPENDICOLARE ALL’ASSE DI PIEGA.

NEL CASO DI PIEGAMENTO A 180° I DUE LEMBI POSSONO, SECONDO LE PRESCRIZIONI DELLA NORMA, O, GIUNGERE A DISPORSI L’UN CONTRO L’ALTRO, OPPURE RESTARE PARALLELI AD UNA DISTANZA DETERMINATA (SI PUO’ FARE USO DI UN MANDRINO PER REGOLARE QUESTA DISTANZA AD UN VALORE VOLUTO).

QUESTA PROVA DISTRUTTIVA VIENE ESEGUITA A TEMPERATURA AMBIENTE, IN CASO CONTRARIO LA TEMPERATURA DI PROVA DEVE ESSERE INDICATA.

ESEMPI GRAFICI DI PIEGAMENTI:

LA PROVA DI PIEGAMENTO VIENE ESEGUITA TRAMITE LA MACCHINA PER TRAZIONE, APPLICANDO APPOSITI PUNZONI E PORTAPROVINI TRA LA TESTA SUPERIORE DELLA MACCHINA E LA PARTE MOBILE.

IL VALORE DELA FORZA OTTENUTO ED IL GRADO DI PIEGABILITA’ DEL MATERIALE SONO I DATI CHE INTERESSANO.

MATERIALI COME GLI Fe SICURAMENTE SARANNO ALTAMENTE PIEGABILI, MENTRE ACCIAI MARTENSITICI O DOMEX NON AVRANNO CERTO QUESTE CARATTERISTICHE.

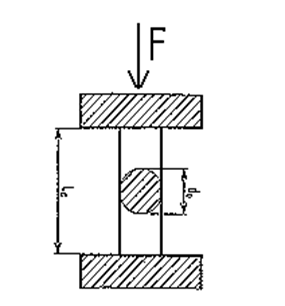

PROVA DI COMPRESSIONE UNI 558:

LA PROVA DI COMPRESSIONE SI ESEGUE PER ESAMINARE ESTERIORMENTE IL COMPORTAMENTO DEI MATERIALI AD UNA COMPRESSIONE GENERICA (PROVA DI SCHIACCIAMENTO) O PER DETERMINARE LE CARATTERISTICHE DEL MATERIALE NEL CAMPO DELLE DEFORMAZIONI ELASTICHE O PERMANENTI (PROVA DI COMPRESSIONE VERA E PROPRIA).

NEL CASO DELLE PROVE DI SCHIACCIAMENTO, LE PROVETTE HANNO, DI REGOLA, FORMA CILINDRICA O PRISMATICA REGOLARE ED ALTEZZA Lc PARI AD UNA VOLTA E MEZZO IL DIAMETRO do.

Nel caso di prove di compressione vere e proprie per controlli di deformazioni elastiche o permanenti, le PROVETTE devono avere FORMA CILINDRICA CON DIAMETRO do NON MINORE DI 20 (cm) E ALTEZZA Lc.

PARI A TRE VOLTE IL DIAMETRO (VEDERE FIGURA).

PER LE PROVE TECNOLOGICHE DI SCHICCIAMENTO NON E’ NECESSARIO CHE LA MACCHINA DI PROVA SIA DEL TIPO DINAMOMETRICO.

PER LE PROVE DI COMPRESSIONE MECCANICHE, LA MACCHINA DI PROVA DEVE ESSERE DINAMOMETRICA ED ATTREZZATA IN MODO DA ASSICURARE LA PERFETTA ASSIALITA’ DEL CARICO E LA RELATIVA REGOLAZIONE DELLA VELOCITA’ DI APPLICAZIONE DEL CARICO STESSO.

LA SUPERFICIE DELLA PIATTAFORMA DEVE ESSERE PIANA, LISCIA E DI DUREZZA MAGGIORE DI QUELLA DEL MATERIALE DA PROVARE.

- ANALISI MACROGRAFICA E ATTACCHI CHIMICI -

L’ANALISI MACROGRAFICA SI ATTUA GENERALMENTE SU SEZIONI DI SALDATURE PER DETERMINARE LA CORRETTEZZA O MENO DI QUESTO PROCEDIMENTO.

LA “MACRO”, COME SI DEFINISCE IN GERGO, NON NECESSITA DI INGRANDIMENTI PARTICOLARMENTE ELEVATI, MA SEMPLICEMENTE DI FOTO (DIGITALI) CON ZOOM PARI A 10, 15 X AL FINE DI AVERE UNA VISUALE D’INSIEME COMODA PER L’OSSERVATORE. QUESTA ANALISI E’ FONDAMENTALE ANCHE IN SEDE DI CERTIFICAZIONE DEI PROCEDIMENTI DI SALDATURA.

I DIFETTI NORMALMENTE RICERCATI SONO:

- SOFFIATURE;

- CRICCHE;

- GEOMETRIE ERRATE DI SALDATURA (CIANFRINI MAL PREPARATI, SADATURE NON ADATTE AL TIPO DI SOLLECITAZIONE, ECC.).

I PROVINI VENGONO SEZIONATI CON DIMENSIONI ALMENO SUFFICIENTI A CONTENERE LA SALDATURA E LA ZONA DI METALLO ATTORNO AD ESSA, POI VENGONO LUCIDATI CON CARTE ABRASIVE E PANNI CON PASTA DIAMANTATA (VEDERE LUCIDATURA DEI PROVINI IN RESINA FENOLICA), SINO AD OTTENERE RUGOSITA’ SUPERFICIALI PARI A 1 O 2 (mm). TERMINATA QUESTA FASE SI PASSA ALL’ATTACCO CHIMICO.

ATTACCO CHIMICO:

L’ATTACCO CHIMICO VIENE ESEGUITO SUGLI ACCIAI TRAMITE UNA SOLUZIONE DI ACQUA E NITAL CON PERCENTUALI CHE VARIANO A SECONDA DEL TIPO DI LEGA.

- PER GLI ACCIAI AL SEMPLICE CARBONIO O BASSOLEGATI SI USA UNA SOLUZIONE CON NITAL AL 3 %;

- PER GLI ACCIAI INOX O SPECIALI SI USA UNA SOLUZIONE CON NITAL AL 10 %.

NELL’ULTIMO CASO L’OPERAZIONE DEVE ESSERE ESEGUITA SOTTO CAPPA ASPIRANTE E L’OPERATORE DEVE OBBLIGATORIAMENTE INDOSSARE GUANTI PROTETTIVI, INFATTI IL NITAL 10 E’ ALTAMENTE CORROSIVO PER I TESSUTI.

LA PERMANENZA DEL PEZZO NELLA SOLUZIONE DIPENDE DAL TEMPO IN CUI LA SALDATURA “EMERGE”, TEMPO CHE NEI CASI PIU’ OSTICI NON SUPERA I 30 SECONDI.

L’OPERATORE DEVE FRIZIONARE COSTANTEMENTE LA SUPERFICIE DURANTE L’ATTACCO (IN PARTICOLAR MODO CON NITAL 10), PER EVITARE L’OSSIDAZIONE DELLA PARTE ESAMINATA.

AL TERMINE DEL PROCEDIMENTO IL PROVINO DEVE ESSERE ACCURATAMENTE LAVATO ED ASCIUGATO CON ALCOOL PER EVITARE ALONI DERIVANTI DALLA PRESENZA DI CALCARE (NEL CASO IN CUI NON VENGA USATA ACQUA DEMINERALIZZATA).

NEL CASO DI ESAMI DI SALDATURE DELL’ALLUMINO O DELLE SUE LEGHE SI IMMERGE IL PROVINO IN UNA SOLUZIONE DI SODACAUSTICA IN FASE DI EBOLLIZIONE PER 5-10 SECONDI E SI LAVA IMMEDIATAMENTE CON ABBONDANTE ACQUA, INFATTI L’ALLUMINIO NON REAGISCE CON IL NITAL.

- ANALISI RADIOLOGICA (CENNI) -

IL CONTROLLO NON DISTRUTTIVO RADIOLOGICO CONSENTE DI OTTENERE UN’IMMAGINE DETTAGLIATA DI UN PEZZO, APPLICANDO UN FASCIO DI RAGGI X (TRAMITE APPOSITI STRUMENTI) EMESSI DA UNA ADEGUATA SORGENTE SU DI UNA SUPERFICIE, QUESTO E’ UN METODO ESTREMAMENTE COMPLESSO E GLI ARGOMENTI CHE LO RIGUARDANO SPECIFICATEMENTE SONO LUNGHI ED IMPEGNATIVI.

IL FASCIO DI RAGGI X NELL’ATTRAVERSARE LA PORZIONE INTERESSATA SUBISCE MODIFICAZIONI DOVUTE ALLA NATURA DEL MATERIALE, ALLE DIMENSIONI OD ALLA PRESENZA DI EVENTUALI DIFETTI COME CRICCHE, CAVITA’ O SOFFIATURE.

QUESTA ANALISI CONSENTE UN’ISPEZIONE APPROFONDITA ANCHE IN PROFONDITA’ (COSA NON POSSIBILE CON MAGNETOSCOPIA O LIQUIDI PENETRANTI) E PUO’ ESSERE SVOLTA SECONDO NUMEROSISSIME TIPOLOGIE OPERATIVE.

L’OPERATORE DEVE POSSEDERE CONOSCENZE SPECIFICHE AL CASO PER POTER INTERPRETARE CON CERTEZZA ASSOLUTA I RISCONTRI, QUESTO E’ QUINDI UN PROCEDIMENTO CHE RICHIEDE UN ALTO GRADO DI PREPARAZIONE SPECIFICA.

E’ IMPORTANTE SAPERE CHE QUESTO METODO HA UNA ELEVATA PERICOLOSITA’ PER L’UOMO, INFATTI IN CASO DI PROLUNGATI CONTATTI POTREBBERO VERIFICARSI PROBLEMI DI SALUTE, PER OVVIARE A QUESTO PROBLEMA SULLE MACCHINE IN COMERCIO SONO APPLICATE SCHERMATURE SEMPRE PIU’ PRESTANTI E SICURE.

I MATERIALI METALLICI CHE HANNO UNA BASSA MASSA ATOMICA (COME L’ALLUMINIO E LE SUE LEGHE), SONO PARTICOLARMENTE INDICATI PER QUESTO TIPO DI APPLICAZIONE, INFATTI ELEMENTI COME IL PIOMBO TENDONO A SCHERMARE LA MAGGIOR PARTE DEI RAGGI RENDENDO INEFFICACE LA PROVA A MENO CHE NON SI TRATTINO SPESSORI PICCOLI.

BREVE ELENCO DELLE CARATTERISTICHE DEI RAGGI X:

- I RAGGI X SONO UN PARTICOLARE ASPETTO DELLA RADIAZIONE ELETTROMAGNETICA;

- ESSI SI PROPAGANO NELLO SPAZIO SOTTO FORMA DI ONDE VIAGGIANDO ALLA VELOCITA’ DELLA LUCE;

- PUR ESSENDO DELLA STESSA NATURA DELLE RADIAZIONI VISIBILI, HANNO UNA LUNGHEZZA D’ONDA NOTEVOLMENTE INFERIORE, COMPRESA TRA I 0,005 E GLI 1,2 (nm), CONTRO I 380-780 (nm) DELLE PRIME;

- SI PROPAGANO IN LINEA RETTA, ATTRAVERSO LA MAGGIOR PARTE DELLE SOSTANZE OPACHE SOTTO RADIAZIONE VISIBILE;

- SUBISCONO UN’ATTENUAZIONE PER ASSORBIMENTO E PER DIFFUSIONE IN BASE ALLO SPESSORE DEL MATERIALE ATTRAVERSATO.

L’IMMAGINE OTTENUTA PUO’ ESSERE MESSA IN LUCE ESSENZIALMENTE IN TRE MODI:

- RADIOGRAFIA: E’ L’IMMAGINE OTTENUTA SU UNA PELLICOLA RADIOGRAFICA CHE RIVELA TRAMITE CHIARO – SCURO, L’IMMAGINE DEL PEZZO ED EVENTUALI DIFETTI (SIMILE AL PROCEDIMENTO OSPEDALIERO);

- RADIOSCOPIA: E’ TIPICA DEI DISPOSITIVI PORTATILI, L’IMMAGINE DEL PEZZO VIENE PROIETTATA DIRETTAMENTE SU UNO SCHERMO (COLPITO DAI RAGGI EMERGENTI), ED HA LA DURATA DELLA SINGOLA APPLICAZIONE, ANCHE SE CON I MODERNI SISTEMI PUO’ ESSERE ANCHE MEMORIZZATA.

- XERORADIOGRAFIA: E’ SIMILE AL PROCEDIEMENTO UTILIZZATO PER LA RADIOGRAFIA, IN QUESTO CASO PERO’ L’IMMAGINE VIENE IMPRESSA SU UNA PARTICOLARE LASTRA METALLICA.

LA PRODUZIONE DEI RAGGI X PUO’ ESSERE RIASSUNTA NEL SEGUENTE MODO:

NORMALMENTE I RAGGI X SONO GENERATI DA UN TUBO COOLDIGE ALIMENTATO A C.C., (POSSIAMO PERO’ TROVARE ANCHE SISTEMI COME L’ACCELERATORE VAN DE GRAAFF).

LE PARTI CHE COSTITUISCONO IL TUBO SONO:

- UN’AMPOLLA DI VETRO;

- UN FILAMENTO (GENERALMENTE E’ UNA SPIRALE DI WOLFRAMIO), PER L’EMISSIONE DEGLI ELETTRONI;

- UNA PLACCA PER L’ARRESTO DEGLI ELETTRONI;

- UN CIRCUITO A BASSA TENSIONE PER L’ATTIVAZIONE DEL FILAMENTO;

- UN CIRCUITO AD ALTA TENSIONE (TRA IL FILAMENTO E LA PLACCA), PER ACCELERARE GLI ELETTRONI EMESSI DAL FILAMENTO E CONFERIRE LORO UNA CERTA ENERGIA CINETICA;

- UN CIRCUITO DI RAFFREDDAMENTO DELLA PLACCA.

GLI SPESSORI CHE POSSONO ESSERE ANALIZZATI DAI RAGGI X DIPENDONO DALLA TENSIONE ACCELERATRICE APLICATA AL CIRCUITO AD ALTA TENSIONE.

NEL CASO DELLE LEGHE PRESENTI NEL DIAGRAMMA Fe – C POSSIAMO FARE ALCUNI ESEMPI:

Tensione acceleratrice (KV) |

Tipo di generatore raggi x |

Spessore minimo applicabile (mm) |

Spessore massimo applicabile (mm) |

Fino a 200 (KV) |

Tubo COOLDIGE |

6 |

30 |

Fino a 300 (KV) |

Tubo COOLDIGE |

9 |

60 |

Fino a 400 (KV) |

Tubo COOLDIGE |

12 |

85 |

LA FREQUENZA E’ UN ALTRO ASPETTO IMPORTANTE DEI RAGGI X, VENGONO DEFINITI RAGGI X DURI QUELLI AVENTI UNA FREQUENZA DI CIRCA 1020 (Hz), E RAGGI X MOLLI QUELLI DOTATI DI UNA FREQUENZA PARI A CIRCA 1016 (Hz).

LA SENSIBILITA’ RADIOGRAFICA INVECE RAPPRESENTA IL GRADO DI INDIVIDUABILITA’ DI EVENTUALI DIFETTI, PER COSI’ DIRE POTREBBE ESSERE PARAGONATA CON LA PRECISIONE DI UNO STRUMENTO. UNA SENSIBILITA’ DEL 2% SU DI UNO SPESSORE DI 30(mm) CONSENTE DI RILEVARE DIFETTI IL CUI SPESSORE NON SIA INFERIORE A 0,6(mm), IL PROCEDIMENTO E’ DATO DAL PRODOTTO TRA LO SPESSORE UTILE (S) E LA PERCENTUALE (S%) DI SENSIBILITA’:

Se = S * S%.

QUESTO METODO E’ MOLTO COSTOSO, MA PUO’ ESSERE ATTUATO SU PEZZI IN OPERA SE SI DISPONE DI APPARECCHIATURE PORTATILI (DEL COSTO GENERICMENTE SUPERIORE AI 30.000 EURO). INOLTRE RIESCE A FORNIRE INFORMAZIONI DETTAGLIATE SULLE CARATTERISTICHE INTERNE DI UN PEZZO.

autore : Roberto Sala

Fonte: http://www.itisvinci.com/users/sala.r/public_html/vera%20tesina2.doc

Controlli tecnologici

Visita la nostra pagina principale

Controlli tecnologici

Termini d' uso e privacy