Freni costruzione macchine ingegneria

Freni costruzione macchine ingegneria

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Freni costruzione macchine ingegneria

1. Generalità

Ci sono tanti tipi di freni:

- a nastro (interno o esterno): sono impiegati prevalentemente come freni, ma anche come innesti a frizione per motori con basso numero di giri (ad'es. per macchine di movimento terra);

- a ceppi (interni o esterni): come per i freni a nastro;

- a cono: vengono usati come frizioni, si usano nelle macchine movimento terra e più che a trasmette potenza sono adatti a tramettere moto;

- a disco con piatto: in questo caso la superficie di attrito è una corona circolare, si hanno:

- semplici (a secco): vengono usati come freni e innesti a frizione (apparecchi di sollevamento e settore automobilistico);

- multipli: si hanno fino a 2 o 3 dischi a secco o anche di più in presenza di olio (in tal caso si usano prevalentemente come frizioni).

I freni sono comandati meccanicamente, elettricamente o idraulicamente e vengono usati per inversioni di moto, escluso il freno a nastro (dove la coppia di elementi è costituita da un elemento rigido e uno flessibile) tutti i tipi di freni sono costituiti da una coppia di elementi rigidi.

2. Freni a nastro

Si suppone il flessibile ideale, le forze in gioco sono quelle che nascono dal contatto fra il nastro stesso e il tamburo, per frenare quest'ultimo si devono applicare le due forze:

dove:

- f è il coeff. di attrito (

)

) - α è l'angolo corrispondente all'arco di contatto tra nastro e tamburo

.

.

Questa espressione ovviamente solo se si verifica lo strisciamento tra tamburo e nastro, in tal caso soltanto si ha infatti che .

.

Senza lo strisciamento sappiamo solo che  e quindi non si può determinare dT, diverso è il caso delle cinghie di trasmissione dove si vuole invece eliminare lo strisciamento anche se rimangono degli strisciamenti locali (per via del fatto che il flessibile in realtà non è inestensibile quindi in alcuni punti del tamburo si allunga e si accorcia provocando uno strisciamento).

e quindi non si può determinare dT, diverso è il caso delle cinghie di trasmissione dove si vuole invece eliminare lo strisciamento anche se rimangono degli strisciamenti locali (per via del fatto che il flessibile in realtà non è inestensibile quindi in alcuni punti del tamburo si allunga e si accorcia provocando uno strisciamento).

Possiamo assimilare il momento M (evidenziato in figura) come un momento dovuto ad una forza periferica virtuale tale che: .

.

Ma sappiamo che  da cui possiamo dare le tre equazioni che descrivono le 3 forze implicate:

da cui possiamo dare le tre equazioni che descrivono le 3 forze implicate:

.

.

All'applicare i due tiri si esercita l'azione frenante sul tamburo, a seconda di come vengono applicate si ottendono diversi tipi di freni.

Freno semplice diretto

Si usa quando il verso di rotazione rimane costante, si fa scaricare la forza maggiore T su un punto fisso in modo tale da poter agire su t < T. La forza frenante Q può essere applicata all'estremità della leva o direttamente all'estremità di t attraverso un peso, un magnete, un sistema oleodinamico o pneumatico.

L'equilibrio dei momenti rispetto al fulcro è:

Se i due tiri vengono invertiti si ha che

.

.

Quindi vediamo che Qrov. sarà circa 5/6 volte più grande di Qdir. a parità di coefficiente di attrito, diametro e bracci. Quindi a parità di momento frenante, nel moto diretto, si ha una maggiore efficacia frenante.

Freno doppio

Se nel funzionamento il tamburo ruota in ambedue i versi si ricorre al freno doppio in cui si ha b1 = b2 , questo implica che per entrambi i versi di rotazione a parità di movimento è necessaria la stessa Q frenante, si ha quindi che Qdir. = Qrov. .

Freno differenziale

Con questo tipo di freno la forza frenante Q applicata può essere anche molto piccola:

con:  .

.

Se questo non si verifica si ha che occorrerebbe applicare una forza di verso opposto a quella indicata in figura (verso l'alto), e quindi sostanzialmente la frenatura avviene spontaneamente all'avvicinare il nastro al tamburo senza applicare alcuna forza Q.

E' una situazione di autofrenatura, il solo contatto del nastro col tamburo fornisce un momento maggiore di M e quindi non è più necessaria una forza, questo è il funzionamento del freno automatico usato dove non si vuole inversione del moto (ad'es. l'elevatore a tazze).

Calcolo delle sollecitazioni e delle pressioni

Come già abbiamo accennato le sollecitazioni sono:

.

.

Le pressioni di contatto invece variano lungo il contatto da un massimo nel punto di applicazione di T ad un minimo nel punto di applicazione di t.

Trascurando i termini di ordine superiore è possibile scrivere:

;

;

Esprimendo (T , t) in funzione di F ed F in funzione di M si ha:

e per la pressione media si può scrivere:

Con l'espressione di Pmax è possibile calcolare la guarnizione di attrito dal punto di vista della resistenza meccanica, si pone infatti Pmax < Pamm; il rapporto fra queste due grandezze è dato in fase di progetto. Il calcolo del valore medio invece permette di calcolare la quantità di calore da smaltire attraverso la relazione  .

.

3. Freni a ceppi

Questi possono essere interni o esterni a seconda che il ceppo stia dentro o fuori la superficie cilindrica del tamburo. Lo studio di questi freni può riassumersi individuando la risultante dell'azione ceppo-tamburo, nel caso di freni a nastro erano note le due tensioni T e t, ma non serviva trovare la loro risultante, in questo caso invece serve.

Per trovare la risultante serve conoscere la distribuzione delle pressioni, in questo caso però non si conosce la direzione dell'azione applicata. Si ricorre all'ipotesi del Reye (capitolo 1) per un area unitaria:

dove è lo spessore infinitesimo di guarnizione di attrito consumata.

è lo spessore infinitesimo di guarnizione di attrito consumata.

Dato che la velocità di consumo del ceppo è maggiore di quella del tamburo si considera che dei due elementi si consuma solo il primo, questo implica che la superficie di contatto del tamburo conserva la sua forma circolare e le sue dimensioni.

Facendo riferimento alla figura sappiamo che quando il punto A si sposta in B allora è stato asportato un determinato spessore di materiale in un determinato tempo, da questi dati si può applicare Reye e ricavare la pressione.

Ma vediamo che il movimento del ceppo non è radiale, è una composizione di:

- una rotazione intorno ad O che lascia le distanze come erano e quindi non provoca usura;

- una traslazione normale alla OP che invece avvicina il ceppo al tamburo provocando usura, la retta passante per O e perpendicolare a OP ha la direzione di accostamento ed è detta retta di accostamento, forma l'angolo β che è detto angolo di accostamento con la bisettrice dell'angolo α0 (angolo di abbraccio).

Se chiamiamo da il consumo in corrispondenza dell'angolo β il consumo ds in corrispondenza del generico angolo α sarà:

vediamo che per (α-β) = 90° il consumo sarebbe nullo, quindi non conviene fare angoli di abbraccio molto larghi perché le parti estreme del ceppo non si consumerebbero affatto (la pressione per valore dell'angolo è nulla), questo vuol dire che il materiale non è sfruttato e, soprattutto, si consuma in modo molto disomogeneo.

Il volume asportato con riferimento alla superficie unitaria sarà: , è possibile scrivere la stessa relazione in corrispondenza alla direzione di accostamento (cioè per α=β) ottenendo l'espressione:

, è possibile scrivere la stessa relazione in corrispondenza alla direzione di accostamento (cioè per α=β) ottenendo l'espressione:

da cui si ricava:

la pressione p0 (in corrispondenza della retta di accostamento) è la massima pressione applicata sul ceppo.

Anche se in realtà questa pressione non è nota l'espressione di p ci aiuta a trovare la retta di applicazione della risultante, poi calcolato il braccio rispetto ad O si può scrivere l'espressione del momento frenante ed impostare l'equazione di equilibrio:

in quest'equazione comparirà la p0 a sinistra che si potrà cosi ricavare. Vediamo infine che l'espressione della pressione massima definisce un cerchio che appoggia in O e definisce (tracciando la circonferenza OH), per tutti i valori possibili, di α la pressione applicata.

Si ricava anche il valore della pressione minima: .

.

Posizione dell'azione risultante

Troviamo la risultante delle pressioni e delle azioni tangenziali, la risultante N delle azioni normali forma con la bisettrice dell'angolo di abbraccio un angolo γ tale che:

se conosciamo β e α0 si ricava anche γ. Si noti che γ ≠ β per via del fatto che il cerchio di distribuzione delle pressioni è tagliato dalle due rette passanti per O che delimitano α0 in modo non simmetrico.

Per quanto riguarda la risultante T delle azioni tangenziali si dimostra che interseca N in R ad una distanza:

Noti γ e b0 si calcola b individuando il punto R di applicazione della forza F scambiata tra ceppo e tamburo, nel caso di ceppo interno cambierebbe solo il verso di N.

Questo perché la forza scambiata tra ceppo e tamburo ha il suo punto di applicazione R la cui posizione non dipende da f ma solo dalle condizioni, in particolare:

- dalla geometria (D e α0);

- dalla cinematica della coppia ceppo-tamburo: β dipende dal moto relativo di accostamento.

Verifica del freno

E' possibile, conoscendo la disposizione costruttiva e la coppia da frenare M, operare una verifica su un freno già costruito. Si ha che i due freni vengono azionati dalla stessa forza di chiusura Q, si deve trovare quindi una relazione che leghi Q ed N, l'angolo β è facilmente individuabile e quindi diventa poi facile trovare anche γ e b0.

Tracciamo la N e la T per entrambi i ceppi, si individuano le forze N1, N2, T1 e T2 da cui possiamo scriver l'equilibrio di ogni ceppo:

;

; .

.

Troviamo ora la relazione fra N ed M grazie all'equilibrio del tamburo, in questo modo si può trovare un legame tra Q ed M:

vediamo che noto M e i bracci h, b e bN è possibile dunque calcolare N1 e N2 e quindi, da Q, i valori di pmax, pmin e la pressione media pm che sono utili per la verifica del freno.

E' possibile anche risalire da N1 e N2 a F1 e F2 e quindi alle coppie frenanti M1 e M2 (ricordiamo che .

.

Si possono quindi calcolare le pm1 e pm2 nei due ceppi:

dove si ricorda che α0 è l'angolo di abbraccio per i due ceppi.

Efficacia nei due versi di rotazione

Nei freni a ceppi ad accostamento rigido, l'efficacia del ceppo non è uguale nei due versi di rotazione. Se consideriamo il ceppo di sinistra si ha:

da cui il rendimento nel verso di rotazione orario:

che vale per entrambi i ceppi.

Se consideriamo invece una rotazione antioraria:

vediamo chiaramente che il rendimento nella rotazione oraria è maggiore da cui si ha:

L'unico caso in cui l'efficacia nei due versi di rotazione è uguale è quando la retta di azione di T passa per il fulcro C (rispetto al quale abbiamo calcolato l'equilibrio) di modo che non dà un momento. In tal caso le due azioni normali N1 e N2 sono uguali e quindi M1 = M2.

Azione flettente sull'albero del tamburo

Si ha che la risultante delle forze agenti sul tamburo non è nulla perché le due forze risultanti non hanno rette di azione parallele, quindi si ha un azione flettente sull'albero del tamburo. Quest'azione può essere rimossa se spostiamo i ceppi in modo che diano risultanti parallele, in tal caso viene detto freno a ceppi equilibrato.

Volendo si può progettare un freno a ceppi con pari efficacia nei due versi ed equilibrato.

4. Freni ed innesti a disco

La superficie di contatto in questo caso è una corona circolare, di area:

Frizioni

Per ogni disco si hanno due superfici di trascinamento, è

possibile averne una sola (con dimezzamento del rendimento) o anche più di due (viene usata nel caso di frizioni a bagno d'olio e con materiali diversi).

Si ha che agendo con la forza assiale d'innesto sul disco 1 si sposta fino a entrare in contatto col disco 2, questo ha delle guarnizioni di attrito e quindi si sposta pure lui fino a entrare in contatto col disco 3 e cosi via fino ad avere contatto su tutte le superfici.

Al primo piccolo scorrimento si oppone la reazioni di attrito fra il disco considerato e il profilo scanalato del disco successivo (e quelli appresso se il disco inizia a scorrere), in questo modo per far propagare il contatto della prima coppia fino all'ultima coppia di dischi serve vincere una reazione d'attrito sempre più grande.

Questo ovviamente comporta che non si possono fare frizioni multiple con un numero di elementi troppo grande, il moto rischierebbe di propagarsi solo ad una parte delle coppie. Ecco perché nelle frizioni a secco si arriva al massimo a 3 elementi (o 2 coppie) e nelle frizioni a bagno d'olio a 15.

Freni a disco con pinza

Questi freni vengono usati quasi esclusivamente come freni per applicazioni automobilistiche, attualmente anche per macchine utensili e di sollevamento. Il principale vantaggio di questi freni è l'ottima capacità di smaltimento del calore che si traduce direttamente in maggiore potenza frenante; questo è dovuto alla struttura stessa del freno che prevede una corona metallica fissata alla ruota che scorre fra due pastiglie solidali all'asse.

Il disco ruotando a contatto con l'aria genera un moto convettivo dal centro verso la periferia ottimizzando lo scambio termico. Le pastiglie sono montate all'interno di una pinza con dei pistoncini che sotto azione dell'olio in pressione le spingono contro la corona.

La pinza più semplice è costituita da un pistoncino per ogni pastiglia ma la più diffusa è la pinza flottante per via della sua compattezza e leggerezza che prevede un corpo ad unico pistone libero di scorrere su una staffa solidale al portamozzo. In quest'ultimo caso una pasticca è premuta direttamente dal pistoncino mentre l'altra è trascinata dal moto della pinza, al momento in cui la seconda pastiglia entra in contatto col disco inizia il serraggio e la frenatura.

Il disco

Viene solitamente realizzato in ghisa grigia ad alto tenore di carbonio arricchita con cromo e molibdeno per aumentarne la resistenza all'usura e la capacità di smaltimento del calore. Da pochi anni ci sono anche dischi ceramici, più costosi ma con maggiore durata ed ottima resistenza agli stress termici.

Per applicazione sportive sono a volte applicate sul disco baffature, forature o striature migliorando la ventilazione e riducendo il rischio di fading.

Comunque sia il miglior modo per aumentare il potere di raffreddamento rimane quello di aumentare la superficie radiante, a tal fine si realizzano dischi autoventilanti che sono in pratica due dischi uniti fra loro, l'aria circolante in mezzo ai due dischi raffredda i dischi sulla superfice interna oltre che su quella esterna.

Le pastiglie

Sono composte da numerosi strati paralleli realizzati in materiali diversi, quello più esterno è quello più spesso ed è il materiale che entra in contatto col disco (quindi quello che si consuma col tempo).

Oltre a questo vi è il supporto (o piastrina) fatto in acciaio dolce (di circa 5mm di spessore) che ha il compito di ripartire la forza trasmessa dai pistoncini su tutta la superficie di contatto. E' importante, al dimensionarne lo spessore, che sotto azione dei pistoncini la sua deformazione a flessione sia minima, questo perché è necessario evitare il consumo non uniforme del materiale di attrito. Il supporto serve anche a fissare e posizionare la pastiglia, infatti è grazie a questa che la pastiglia rimane ferma durante la frenatura.

Ci sono anche altri strati intermedi, quello da evidenziare è il substrato che deve:

- accordare i coefficienti di dilatazione dell'acciaio e della guarnizione e fa da isolante termico in modo da impedire che il liquido dei pistoni si scaldi troppo;

- assorbire i rumori e le vibrazioni.

Il substrato viene incollato al supporto, è importante perché il fissaggio determina la resistenza alle forze di taglio della pasticca. Infine si aggiunge un foglio di materiale (di solito acciaio e gomma) che ha funzioni antirumore e minimizza la trasmissione delle vibrazioni.

Per capire la complessità della composizione delle pastiglie serve fare un riassunto delle proprietà che necessitano:

- MECCANICHE:

- Durezza

- Resistenza allo schiacciamento

- Resistenza al taglio

- SICUREZZA:

- Livello di attrito

- Sensibilità alla pressione

- Sensibilità alla velocità

- Sensibilità alla temperatura

- Sensibilità all'acqua

- Trasferimento termico

- COMFORT:

- Comportamento in frenata

- Rumorosità

- COSTO:

- Costo di produzione

- Usura pastiglia

- Usura disco

- Corrosione

Concetti come sicurezza, comfort ed economicità sono da studiare per ogni modello di vettura in quanto fra loro hanno comportamenti diversi. I componenti che si devono considerare sono abrasivi e lubrificanti solidi, che di solito vengono mescolati nei loro diversi tipi per via dei comportamenti a caldo o a freddo.

Quindi si cerca di uniformare il comportamento al variare della temperatura, questo viene fatto miscelando i principi attivi con delle cariche meccanicamente e chimicamente resistenti, poi vengono arricchiti con elastomeri per aumentarne l'elasticità e diminuire il carattere rigido e fragile. Infine l'aggiunta di polveri o fibre metalliche migliora l'attitudine a trasmettere calore.

Si consolida il tutto aggiungendo delle fibre (che costituiscono l'armatura del prodotto finito) e un legante (di solito resina fenolica termoindurente). Si ottiene cosi un solido compatto. I composti possono essere:

- Abrasivi: allumina, sabbia di zircone, silice.

- Lubrificanti: grafite, solfuri.

- Cariche: marmo, rocce, ecc.

- Elastomeri: latex naturale, butadiene, stirene, nitrile.

- Metalli: lana d'acciaio, rame, bronzo, ottone.

- Fibre: aramide, poli-acrilo-nitrile, vetro, lana di roccia.

- Leganti: resoli, novolacche.

Si definisce fading l'affaticamento dell'impianto frenante dovuto ad un eccessivo surriscaldamento, si verifica in tutte le situazione dove i freni sono troppo sollecitati, i freni perdono efficienza gradualmente man mano che la temperatura sale. Di solito il primo sintomo è il fatto che la pressione da applicare sul pedale è sempre maggiore e si ha un allungamento della corsa, allo stesso tempo aumentano le distanze di frenata fino ad arrivare ad una situazione di totale inefficienza dell'impianto.

In conclusione, vediamo che il freno a disco ha il vantaggio, rispetto a quello a tamburo, di essere modulabile e di peso contenuto. Dall'altra parte però si ha che il tamburo ha bisogno di pressioni minori ed'è comandato facilmente con un leveraggio meccanico risultando quindi anche più economico.

Questo è il motivo principale per cui sui sugli assali posteriore delle macchine, non essendo necessaria un elevata potenza frenante, si favoriscono i freni a tamburo. Anche sulle vetture con 4 freni a disco si usano, per il freno a mano, due piccoli tamburi inseriti all'interno della campana dei dischi posteriori.

Guarnizioni di attrito

Devono avere:

- coefficiente di attrito f sufficientemente elevato;

- stabilità di f all'aumentare della temperatura;

- elevata durata (quindi un consumo ridotto).

In passato si è usato il legno, il cotone, il cuoio e anche l'amianto, oggi si tende a sostituire il catrame con resine di vario tipo e l'amianto con altri materiali.

Per quanto riguarda le guarnizioni intrecciate o intessute , si ha che precedentemente venivano fatte di lunghe fibre di amianto (oggi sostituito da altri composti) con le quali si costruiscono delle cordicelle intrecciate a tessuto e imbevute con resine sintetiche.

Dal tipo di resina dipende la rigidezza della guarnizione, nel caso in cui siano molto rigide vengono formate opportunamente prima di essere imbevute oppure vengono prodotte in rotoli e poi tagliate e curvate se sono più flessibili.

Le fibre di amianto venivano filate intorno ad un filo di rame o zincvo che fungeva da supporto nella filatura e in un secondo momenti ci si accorse che la presenza di questi fili metallici favoriva la dispersione del calore.

Le guarnizioni fuse venivano ottenute colando un insieme di materiali in cui erano presenti inserzioni di rame o zinco. Quelle col rame smaltiscono meglio il calore ma hanno bisogno di più pressioni sul tamburo che deve quindi avere una superficie con maggiore durezza (le guarnizioni fuse a base di amianto erano usate sopratutto a secco ).

).

A seconda della natura delle resine e delle inserzioni usate si hanno vari campi di temperatura di funzionamento, le guarnizioni adatte a temperature più alte hanno in generale un coefficiente di attrito minore:

fino a 200° C

fino a 200° C fino a 300°C

fino a 300°C

le guarnizioni con un coefficiente di attrito maggiore sopportano meno bene le pressioni elevate.

Rimangono le guarnizioni sinterizzate ottenute tramite sinterizzazione di polveri metalliche (ferro o bronzi) che vengono portate ad una certa temperatura e pressione e mescolate con opportune resine, danno luogo cosi a pezzi porosi della forma desiderata. Queste guarnizioni sono adatte a funzionare sia a secco che in presenza di lubrificante (più frequente).

In queste guarnizioni non si è usato l'amianto e sono destinate a funzionare a bagno d'olio o in nebbia di olio e il coefficiente di attrito ha un valore di circa 0,06 a 0,08 (ma si arriva anche a 0,1). Vediamo che si tratta di valori molto minori rispetto al valore del coefficiente di attrito a secco ma sono anche disponibili valori più elevati di pressione e si ha anche un raffreddamento migliore e più uniforme per la presenza dell'olio.

5. Progettazione del freno

Per essere eseguito bene serve conoscere le sollecitazioni e le possibili cause di avaria, che possono avere due origini:

- sollecitazione termica eccessiva;

- sollecitazione dinamica;

i limiti posti quindi riguarderanno la temperatura di esercizio (che è anche quella più resistiva) e la limitazione dinamica (cioè il freno deve essere in grado di trasmettere un certo momento frenante ad una data temperatura di funzionamento).

La limitazione dinamica è meno sentita perché le guarnizioni usate oggi permettono pressioni tali per cui il problema dinamico viene di molto ridotto.

Serve tenere conto anche dei meccanismi che sono aggiunti ai freni come i meccanismi di cui però conosciamo facilmente le forze applicate.

Verifica della condizione termica

Funzionamento sporadico.

In questo caso l'aumento di temperatura viene di solito contenuto facilmente usando ad esempio un freno automatico o una frizione di sicurezza (non trasmette potenza oltre un certo valore).

Funzionamento frequente o continuo

Sono ad esempio usati per regolare la velocità in discesa di un carico in un apparecchio di sollevamento oppure per le automobili il cui funzionamento è intermittente con una certa frequenza. A seconda delle condizioni di funzionamento si avrà una produzione di calore più o meno elevata, occorre conoscere il periodo di funzionamento ed il tempo nel periodo t in cui c'è generazione di calore.

nel periodo t in cui c'è generazione di calore.

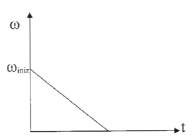

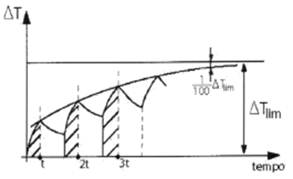

La curva che vediamo è risultato dell'inviluppo dei picchi e vediamo che tende verso il valore di regime della temperatura , inoltre si fa notare che la concavità della curva relativa alla generazione di calore è rivolta verso il basso in quanto all'aumentare della temperatura aumenta anche la capacità di scambiare calore.

, inoltre si fa notare che la concavità della curva relativa alla generazione di calore è rivolta verso il basso in quanto all'aumentare della temperatura aumenta anche la capacità di scambiare calore.

La portata in calore varia perché il funzionamento può essere schematizzato come un rallentamento (un accelerazione se si tratta di una frizione) con una variazione lineare della velocità (quindi con accelerazione o decelerazione costante). Se ω è la velocità angolare dell'albero dove c'è il freno e M è il momento di frenatura la potenza che verrà dispersa in calore è data da:  .

.

Quindi la potenza dispersa per calore varia linearmente al variare della velocità e facendo il bilancio fra:

- calore prodotto;

- calore disperso all'esterno;

- calore immagazzinato nelle varie parti della macchina;

- calore trasmesso attraverso l'albero al resto della macchina;

si ha che è possibile calcolare la Tlim .

Questo si fa per i casi più delicati (freni di automobili) perché in tal caso serve conoscere i vari coefficienti di trasmissione del calore, oppure si usa nelle presse dove il ritmo di lavoro è stabilito dal ritmo delle inserzioni di una frizione per cui noti i coefficienti di trasmissione del calore e noti i tempi di lavorazione si riesce ad avere un risultato abbastanza preciso.

Consideriamo un freno che arresta una macchina di cui si conosce la velocità angolare iniziale, è noto anche quanto tempo ci vuole per l'arresto quindi si trova il valore della decelerazione angolare voluta e si ha:

dove:

dove:

è il momento d'inerzia delle masse ridotte all'albero del freno;

è il momento d'inerzia delle masse ridotte all'albero del freno;

è il calore da smaltire

è il calore da smaltire

questa quantità di calore da smaltire è dispersa dalle superfici e dalle sezioni attraverso cui il calore viene disperso, di solito il 94-96% del calore viene smaltito attraverso le superfici metalliche e il resto attraverso la guarnizione.

Si dice che un freno a disco (o una frizione) sono più o meno caricati termicamente a seconda che sia maggiore o minore la quantità di calore da smaltire a parità di superficie e di tempo. Il carico termico è dato da per cui si può scrivere il bilancio nelle condizione medie:

per cui si può scrivere il bilancio nelle condizione medie:

Ovviamente questa espressione si usa solo se sono noti i valori ammissibili del prodotto fpv. L'esperienza insegna che questo valore ha valori massimi ammissibili che dipendono anche dall'intensità di funzionamento.

Possiamo ricavare anche dall'equazione di prima l'espressione della superficie di S che può essere utile, dati i valori massimi ammissibili di produzione di calore, per il dimensionamento del/la freno/frizione una volta definita l'architettura degli stessi.

Il prodotto (fpv)ammissibile diminuisce all'aumentare dell'intensità di funzionamento, i valori sono dati dall'esperienza in relazione al tipo di freno e a come viene usato.

Intermittenza

Viene definita come il tempo I di funzionamento effettivo rispetto al tempo totale (di solito un ora), che può avere o no interruzioni.

Tipi di funzionamento

- A - esercizio leggero: impiego saltuario, in ogni funzionamento il calore prodotto è cosi limitato che la Tmax raggiunta è accettabile;

- B – esercizio medio: il funzionamento avviene per un certo numero di volte, sufficiente minore rispetto a quello che porterebbe a temperature prossime al limite, avviene per I = 10 ~ 40 % .

- C – esercizio pesante: il funzionamento è continuativo o I è comunque maggiore del 40%

Calcolo della pressione massima

Serve comunque verificare che la pressione massima non superi il valore ammissibile per i vari tipi di guarnizioni, per i vari freni a ceppi o a nastro la (Pmax)AMM (di solito intorno ai 15 kg/cm2) non si supera proprio per il tipo di freno. Per i freni a disco la pressione massima ammissibile sta intorno ai 35 kg/cm2 (guarnizioni sinterizzate).

Per verificare la pressione massima si calcola: da cui si ha

da cui si ha

e si verifica che sia minore della pressione ammissibile.

Durata

La durata del freno è un altra condizione da verificare, serve difatti stabilire il tempo che deve passare prima di sostituire la guarnizione, da questo è possibile calcolare lo spessore da dare alla guarnizione.

Abbiamo visto che:

lo spessore che è asportato per attrito e che dobbiamo assicurare quindi è dato da: .

.

Posto dove:

dove:

- t è il tempo di un inserzione;

- N il numero di inserzioni per ora;

- H il tempo di funzionamento.

Servirà conoscere anche k che è caratteristico di ogni materiale ed è anche funzione della temperatura. A questo scopo si usa considerare tre categorie di materiali in base alla temperatura massima raggiunta, fino a 150°C, 250°C e 350°C.

Si effettua quindi la tabellazione di k in funzione del tipo di materiale.

Fonte: http://raid996.altervista.org/costruzioni.odt

Sito web: http://raid996.altervista.org/

Autore del testo: Raid996

Elaborato da:

Renato Campus Giraldo

Supporto didattico:

Parola chiave google : Freni costruzione macchine ingegneria tipo file : doc

Visita la nostra pagina principale

Freni costruzione macchine ingegneria

Termini d' uso e privacy