Turbocompressore funzionamento

Turbocompressore funzionamento

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Turbocompressore funzionamento

IL TURBOCOMPRESSORE:

Che cos'è il Turbocompressore:

Il turbocompressore è composto da un corpo centrale di sostegno boccole/alberino e due chiocciole: una in cui confluiranno i gas di scarico, l'altra in cui passerà l'aria.

Nella chiocciola lato scarico è contenuta una girante che azionata dai gas di scarico (turbina), trasmette il suo movimento tramite un alberino alla girante racchiusa nella chiocciola opposta, che comprimerà l'aria risucchiata funzionando così da compressore.

I piccoli o piccolissimi turbocompressori per impiego automobilistico sono apparsi negli anni '60, per iniziativa di alcuni costruttori di componenti (Garrett, KKK, Hitachi, Alfa Romeo), che si sono cimentati nella loro costruzione, intuendo le potenzialità da essi rappresentate. Gli studi e le ricerche di nuove soluzioni costruttive, sia in termini di progetto che di materiali, sono poi continuate senza interruzione e proseguono ancora oggi, dopo aver raggiunto la massima intensità ed i più sorprendenti risultati negli anni '80, con la larga adozione dei turbocompressori nelle competizioni automobilistiche.

Il turbocompressore attuale è una macchina concettualmente semplice, ma molto sofisticata per le soluzioni costruttive adottate, frutto di 30 anni di studi, ricerche e prove. Pur essendo una macchina semplice, è estremamente efficace, come è tipico delle invenzioni geniali. Immaginate una vettura con motore aspirato di 1500 cm cubi e una potenza di 300 CV. Costituirebbe, già di per sé, un prodotto di elevatissime prestazioni, con una potenza specifica di ben 200 CV per litro. se si accoppiasse un turbocompressore adeguato si potrebbe ottenere dallo stesso motore 1200 CV!! La cosa è certamente sorprendente, al punto da sembrare impossibile; ma è esattamente quello che si è riusciti ad ottenere in Formula Uno nei ruggenti anni '80.

I turbocompressori devono il loro nome al fatto che sono costituiti da un compressore trascinato da una turbina azionata dai gas di scarico del motore; per funzionare, non assorbono quindi, potenza dal motore. La compressione dell'aria avviene a mezzo di una girante montata sullo stesso alberino della turbina, in posizione contrapposta. I turbocompressori impiegati in campo automobilistico sono di tipo radiale e centrifugo, ovvero con flusso d'aria che si muove verso la parte esterna della girante, secondo una traiettoria perpendicolare all'asse di rotazione. L'aria esterna viene aspirata, direttamente o tramite tubazione e/o filtro, dalla bocca di presa del compressore e viene centrifugata per effetto della rotazione della girante, che presenta una dozzina di palette curvate all'indietro ed è generalmente costruita in lega d'alluminio, per microfusione.

A causa della sua altissima velocità di rotazione, che in casi limite può arrivare a superare i 150000 giri al minuto, con velocità periferiche di oltre 600 m/s, la girante è soggetta a forti sollecitazioni meccaniche, che impongono un'elevata resistenza strutturale del materiale costituente. Per tale motivo si preferisce, nelle applicazioni più gravose, ricavarla direttamente dal pieno, con apposite macchine utensili.

Nella girante l'aria viene fortemente accelerata e, per effetto del campo centrifugo, subisce una prima compressione, con conseguente innalzamento della sua temperatura. All'uscita della girante la temperatura dell'aria supera, nelle applicazioni più spinte i 160 °C.

La compressione dell'aria prosegue nel successivo diffusore, che ha il compito di trasformare in pressione l'elevata energia cinetica da essa posseduta all'uscita della girante. In tale fase la temperatura dell'aria sale, sempre per applicazioni limite, fino a quasi 300 °C. Dal diffusore l'aria compressa passa poi nella chiocciola , un condotto che serve a raccoglierla e ad inviarla al motore, direttamente o attraverso un refrigeratore.

Una volta completato il ciclo del motore, l'aria, trasformata in gas combusti, passa nella chiocciola della turbina, che provvede a convogliarla al successivo distributore della turbina. Sulla chiocciola, o immediatamente a monte di essa, è installata la valvola di scarico chiamata "waste-gate", che ha l'importante funzione di controllare la potenza erogata dalla turbina, scaricando all'esterno, quando richiesto, parte dei gas prodotti dalla combustione. Qualora la valvola non si aprisse, il turbo aumenterebbe in modo incontrollato il suo regime, con conseguente distruzione del turbo stesso per eccessiva centrifugazione, o del motore per eccesso di sovralimentazione.

La valvola (in genere del tipo a saracinesca o a piattello) veniva in passato comandata meccanicamente, tramite un attuatore azionato direttamente dalla pressione di mandata del compressore. attualmente, è comandata elettronicamente, ne consegue una più ampia e più accurata gestione della turbina.

Nel distributore della turbina, una parte dell'energia termica posseduta dai gas combusti viene trasformata in energia cinetica. Conseguentemente i gas vengono accelerati e indirizzati poi sulle palette della girante della turbina, alla quale cedono la loro energia.

Il distributore classico dei turbo è privo di palette ed è costituito da un unico ugello ad uscita quasi tangenziale rispetto alla turbina, nelle più recenti realizzazioni sono utilizzati anche distributori con palette ad orientazione variabile, con l'intento di regolare ulteriormente la potenza fornita dalla turbina. I vantaggi ottenuti, rispetto al controllo tramite valvola "waste-gate", sono però marginali e rappresentati per lo più da una ridotta contropressione al motore.

La girante della turbina è di tipo centripeto, per cui il flusso dei gas si muove dalle estremità delle palette verso il centro della turbina, fuoriuscendo poi da una bocca di scarico, talora seguita da un diffusore. L'alberino con cui la turbina aziona il compressore è supportato da cuscinetti a strisciamento o a rotolamento, lubrificati dallo stesso olio del motore e dotati a volte di un proprio circuito di raffreddamento.

La girante della turbina riveste un ruolo molto importante ai fini della performance globale del compressore, in quanto è l'elemento che maggiormente influenza il "turbo-lag", ovvero il ritardo di risposta del compressore in fase di accelerazione. Essendo costruita con materiali pesanti come ad esempio: Inconel, Nimonic, per resistere alle forti sollecitazioni meccaniche e termiche (nei motori più spinti la temperatura dei gas di scarico supera i 1000 °C), la girante possiede un elevato momento d'inerzia ed impiega quindi un certo tempo per ritornare alla velocità di rotazione iniziale, una volta che è scesa di giri a seguito di una "staccata".

Per tale motivo, si cerca di ridurne per quanto è possibile il peso, attraverso la riduzione del diametro e la realizzazione di intagli tra una pala e l'altra. Le turbine leggere e refrattarie in ceramica, su cui per qualche tempo si sono concentrate le più recenti ricerche, potrebbero rappresentare un significativo passo verso la risoluzione del problema. Un grande vantaggio dei turbocompressori è rappresentato dal modesto incremento di ingombro e peso apportato al motore, in rapporto al notevole incremento di potenza fornito. Inoltre, come detto, non sono trascinati dal motore, ma traggono la potenza necessaria al loro funzionamento dalla pressione e dalla temperatura del gas di scarico. Per contro, essi funzionano, accelerano e decelerano secondo leggi molto diverse rispetto ai motori alternativi. Un esempio immediato è dato dal rapporto di compressione, che nei motori alternativi rimane costante indipendentemente dal regime di rotazione, mentre in un turbocompressore è fortemente variabile con il numero di giri. Un leggero calo del numero di giri del compressore determina infatti forti decrementi della sovralimentazione, con conseguente forte calo delle prestazioni del motore. E' ovvio allora che per un buon funzionamento del sistema "turbocompressore-motore" è indispensabile un loro corretto "accoppiamento".

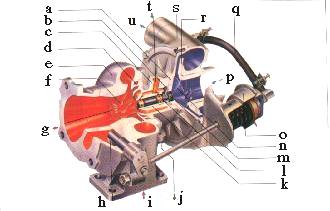

a-Chiocciola compressore b-Supporto c-Corpo centrale d-Protezione termica e-Chioccola turbina f-Turbina g-Uscita gas scarico h-Wastegate i-Ingresso gas scarico j-Scarico olio k-Sede boccola

|

l-Sede boccola m-Guida in grafite n-Compressore o-Attuatore wastegate p-Ingresso aria q-Tubo attuatore r-Diffusore s-Chiocciola compressore t-Ingresso olio u-Uscita compressore

|

Cuscinetti del turbocompressore:

il cuscinetto è un organo di collegamento usato per ridurre l'attrito fra due parti meccaniche a contatto, una delle quali in movimento rispetto all'altra, fissa, detta supporto. Solitamente il supporto deve permettere alla parte mobile il solo movimento di rotazione, impedendo qualsiasi scorrimento laterale. I tipi di cuscinetto più comuni sono quelli utilizzati nei supporti rigidi di alberi rotanti, dove l'attrito è particolarmente elevato.

I cuscinetti possono essere del tipo a strisciamento, come i cuscinetti a manicotto, o del tipo a rotolamento, come i cuscinetti a sfere o a rulli.; comunque i più utilizzati nei turbocompressori sono quelli a strisciamento, perché hanno meno inerzia.

I cuscinetti a strisciamento hanno una struttura più semplice, ma un funzionamento più complesso di quelli a sfera. Gli alberi rotanti sono realizzati generalmente in acciaio: dunque è imperativo che i cuscinetti a manicotto non siano costruiti nel medesimo materiale. Infatti, se ciò accadesse, il calore generato per attrito fra le due superfici, specialmente in condizioni di scarsa lubrificazione, aumenterebbe la temperatura di entrambi in eguale misura, e farebbe dilatare i due corpi fino al "grippaggio", ovvero fino al punto di impedimento totale del movimento, con grave danno per le parti meccaniche. Dunque generalmente i manicotti sono fatti, o rivestiti internamente, di bronzo, ottone o lega antifrizione; ciò anche per altre importanti ragioni: innanzitutto il bronzo (da cui il nome bronzina usato comunemente per tutti i cuscinetti di questo tipo), l'ottone e le leghe antifrizione hanno la caratteristica di essere più "scivolosi" dell'acciaio, e quindi generano un attrito minore; in secondo luogo questi metalli hanno un punto di fusione relativamente basso, e dunque l'eccesso di calore prodotto dall'attrito, in caso di carente lubrificazione, ne provoca la fusione senza "grippaggio" e quindi senza danni eccessivi per l'albero. I cuscinetti a manicotto solitamente sono lubrificati a pressione attraverso fori passanti, e spesso la superficie portante del manicotto è scanalata in modo che l'olio si distribuisca uniformemente.

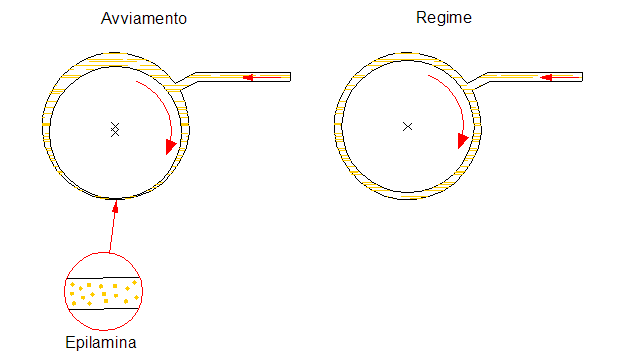

Il gioco, ovvero la differenza tra il diametro della zona dell'albero supportata e quello del manicotto, è nominalmente un centesimo del diametro dell'albero. Quando l'albero è in rotazione, lo spazio corrispondente al gioco viene colmato da un velo sottilissimo di olio lubrificante (epilamina) e le due parti non sono mai in effettivo contatto. A velocità molto basse, la continuità dello strato d'olio può interrompersi, e in tal caso i due pezzi entrano in contatto. Per questa ragione, l'attrito è più elevato quando la macchina viene messa in moto e il cuscinetto può fondere se durante questa fase viene sottoposto a forti sollecitazioni.

Come salvaguardare il Turbocompressore:

I turbocompressori montati sulle auto di serie hanno il proprio alberino montato su boccole "galleggianti".

Questo sistema permette il raggiungimento a regime del turbo in minor tempo, poiché formandosi una pellicola d'olio tra la boccola e l'alberino (appunto galleggiante), l'attrito viene notevolmente ridotto con i relativi vantaggi. Naturalmente la tolleranza di tali boccole è stata calcolata per garantirne il perfetto funzionamento a temperatura di esercizio, che viene raggiunta in modo graduale durante l'uso della vettura.

Questa è una delle importanti ragioni per cui è necessario che il motore (e con esso l'olio) abbia raggiunto una temperatura di esercizio prima di usare il turbocompressore.

Un'altra importante (spesso sottovalutata) precauzione da prendere, è quella di far girare qualche minuto il motore al minimo prima di spegnerlo, specialmente se abbiamo usato in modo intensivo il turbocompressore.

Il motivo:

Spegnendo il motore la circolazione dell'olio viene interrotta, così l'olio rimanente tra le boccole e l'alberino del turbo comincerà a friggere a causa dell'elevatissima temperatura dello stesso turbo, il risultato sono dei depositi carboniosi sulle boccole/alberino che al successivo funzionamento del turbo rovineranno la superficie liscia delle boccole.

La situazione sarà ancora più grave se si spegnerà il motore subito dopo una brusca accelerata e fermata; in queste condizioni infatti si avrà l'asse della turbina che gira vorticosamente senza flusso di olio. In questo modo si avrà un doppio effetto negativo che alle lunghe accorcerà di gran lunga la vita del vostro turbo.

Schema di un motore turbocompresso:

L’intercooler:

L'intercooler e' un radiatore dell'aria applicato alla condotta di sovralimentazione; per comprenderne la necessita' e' necessario sapere che durante la sovralimentazione l'aria subisce un surriscaldamento e che questa surriscaldandosi si dilata aumentando la pressione.

Il risultato di questo surriscaldamento e' che l'aria ha una minore densita' e quindi un

della sua temperatura puo' innescare fenomeni di detonazione e preaccensione nel motore.

Per riportare l'aria a temperature piu' basse si fa uso dell'intercooler che e' strutturalmente analogo al radiatore dell'acqua se non fosse altro per le dimensione dei condotti.

L’utilizzo di un intercooler presenta i seguenti vantaggi:

- una riduzione della temperatura nei cilindri sottoposti a dure condizioni di carico, che riduce lo stress termico, e prolunga la vita dei componenti meccanici

- con l’aumento della densità di carica si può riempire ogni cilindro ,durante ciascuna fase di aspirazione, con maggiore efficienza, aumentando di conseguenza la potenza del motore.

- la riduzione della temperatura riduce la formazione degli ossidi d’azoto (NOx) durante la fase di combustione.

- nei motori diesel ,si ottiene una riduzione della fumosità allo scarico;

Test hanno dimostrato che un buon intercooling aumenta la potenza del motore del 3%, ogni 10° di riduzione della temperatura; comunque, un giustificato ricorso all’ intercooling, si ha solo se la carica può essere raffreddata di circa 20°, pari ad un aumento di potenza del 6%.

Intercooler in alluminio

La valvola wastegate:

I turbocompressori devono essere preservati dall’elevata velocità e dal surriscaldamento; queste due condizioni di funzionamento possono avere disastrose conseguenze:

· eccessiva compressione e velocità di rotazione della ruota di turbina, sotto azione dei gas di scarico ad elevata temperatura, può distruggere velocemente i componenti rotanti;

· un’eccessivo rapporto di compressione , che produrrebbe una alta pressione nei cilindri e temperature elevate per un tempo maggiore del normale; ciò porta ad un danneggiamento delle parti mobili del motore e, nel caso di motori a benzina,può favorire la detonazione spontanea durante le fasi di accelerazione.

Per salvaguardare il turbocompressore dall’elevata velocità e dal surriscaldamento, si fa in modo che una parte dei gas di scarico, pari al 30 o 40 %, sotto alti carichi del motore e/o a elevato numero di giri, venga deviata per by-passare la turbina e indirizzare il flusso direttamente al tubo di scarico , con l’effetto di non aumentare la velocità, e di mantenere costante la pressione di spinta , con qualche ulteriore aumento della velocità del motore.

Il controllo del passaggio dei gas di scarico è svolto da una valvola detta di “Wastegate”.

La valvola wastegate,con una caratteristica a forma di fungo, è normalmente azionata da un attuatore a diaframma che ha la funzione di controllo della pressione.

La valvola a fungo è connessa da un lungo stelo all’attuatore a diaframma.

Lo stelo è racchiuso in un involucro alettato per poter meglio dissipare il calore trasmesso dai gas di scarico.

Nella figura sottostante si notano i due casi d (a)valvola chiusa e (b) valvola aperta.

Si noti l'importante funzione dell'attuatore per favorire l' apertura della valvola a fungo e bypassare in questo modo l'espansione in turbina.

Valvola pop off:

Intervenendo sui motori sovralimentati con l'innalzamento della pressione del turbo si può incorrere nella rottura di un componente poco noto, ma essenziale per il buon funzionamento del motore: la valvola pop-off.

Più comunemente nota come valvola di by-pass del turbo, la pop-off è importante in quanto contribuisce a salvaguardare l'affidabilità del propulsore e più specificatamente della turbina. Vediamo come funziona e a cosa serve.

Quando un motore sovralimentato eroga la massima potenza la turbina genera nel condotto di aspirazione una grande pressione (equivalente alla pressione atmosferica più quella di sovralimentazione). Supponiamo che durante una violenta accelerazione si debba chiudere in modo totale e repentino l'acceleratore; la chiusura della valvola a farfalla bloccherà la pressione di sovralimentazione tra la turbina e la medesima valvola, con la conseguente creazione di elevati stress meccanici sulle ventole del turbocompressore. Queste violente sollecitazioni si ripercuotono alla lunga sull'affidabilità della turbina stessa.

Odierne vetture come la Fiat Punto GT, dotate di motore sovralimentato, dispongono della valvola pop-off. Il componente montato in serie denota comunque una certa delicatezza soprattutto quando si forza un po' l'andatura. Per risolvere i problemi dovuti ad una eventuale rottura si puo' ricorrere a materiale racing. Nel mercato attuale dei pezzi di ricambio per uso strettamente agonistico esiste una valvola prodotta dall'Autofficina Bonalume, strutturata in modo da resistere alle elevatissime pressioni generate dalle turbine (3 bar continui).

Con questa valvola si migliora la risposta all'acceleratore dopo una staccata, diminuendo nel contempo il caratteristico turbo-lag dei motori sovralimentati. Inoltre grazie a questo componente è possibile viaggiare a velocità costante senza mantenere in pressione la turbina con indubbi vantaggi su consumi ed usura dei pezzi meccanici.

La storia del turbo:

Il primo turbocompressore fu costruito dal Dott. Alfred J. Buchi in Svizzera intorno al 1912.

Nel 1915 venne costruito il primo motore turbo diesel della storia, ma in quegli anni non riscosse molto successo...

La General Electric iniziò la produzione di turbocompressori negli anni 20, subito si verificarono i primi successi dovuti all'applicazione del turbo: il biplano LePere equipaggiato con motore Liberty e un turbocompressore della General Electric toccò l'altitudine record di 10092 m (33,113 piedi).

I turbocompressori furono in seguito usati sugli aerei durante la 1^ Guerra Mondiale, ma il boom avvenne tra gli anni 30 e 40: prima in Europa poi negli Stati Uniti.

Proprio negli Stati Uniti, la General Electric produsse turbocompressori per aerei militari, e nella 2^ Guerra Mondiale furono usati anche su bombardieri come il B-17.

La Garrett, fondata nel 1936 da J. C. "Cliff" Garrett, applicò l'intercooler al B-17 disponendolo tra ogni turbocompressore General Electric ed il corrispettivo motore Wright per una erogazione di 1200 cv ciascun motore.

Negli ultimi anni 40 e inizio anni 50, la Garrett fu commissionata per la produzione di piccole turbine per motori da 20 a 90 cavalli (15 a 67 kw), mentre la tecnologia aveva fatto intanto grandi passi avanti circa la qualità dei materiali, studio della fluidodinamica ecc......

Il 27 Settembre 1954, Cliff Garrett a scopi commerciali, decise di separare il gruppo costruzione compressori da quello di costruzione turbine: AiResearch Industrial Division per la costruzione dei compressori, mentre Garrett Automotive per la costruzione delle turbine.

Ancora oggi infatti osservando un turbocompressore Garrett, si potranno notare queste due diverse marche: la prima sul corpo compressore e la seconda su quello di scarico.

Fonte: http://www.tsr.altervista.org/_altervista_ht/sovralimentazione.doc

Sito web da visitare: http://www.tsr.altervista.org

Autore del testo: non indicato nel documento di origine

Parola chiave google : Turbocompressore funzionamento tipo file : doc

Turbocompressore funzionamento

Visita la nostra pagina principale

Turbocompressore funzionamento

Termini d' uso e privacy